[拼音]:jingti de fanxing

[外文]:plasticity of crystals

晶体在受到足够大的外力作用时,会发生永久性的形状改变,即在外力撤去之后其形状的改变可保存下来,这种形变称为范性(亦称塑性)形变。晶体的范性指晶体在外力作用下可进行范性形变的性质。晶体的范性形变有两种基本的方式:滑移和形变孪生。此外,在有些情况下晶体还可以通过扭折和旋转滑移而变形。

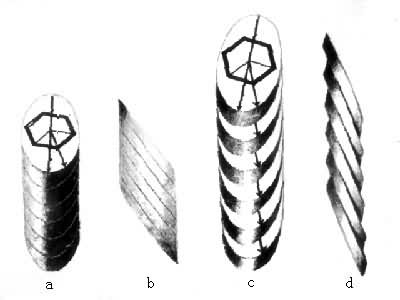

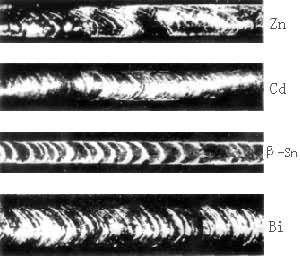

滑移一般而言,滑移是晶体的范性形变主要方式。滑移过程是,在一定的晶面的上、下两侧的晶体沿一定的晶向发生相对的平移。平移的量是晶体的布喇菲点阵中最短矢量的整倍数。因此,在滑移过程中晶体的结构和位向均保持不变。图1是滑移的木片或纸牌模型,它形象地表示了滑移过程的物理图像。这个模型与一些棒状或丝状晶体在拉伸中的真实滑移过程极为相似(图2)。发生相对平移的晶面称为滑移面,而平移的方向则称为滑移方向。滑移面一般为原子排列最密或较密的晶面,而滑移方向则总是原子最密排的方向。哪些晶面作为实际的滑移面而出现,受形变温度、速度,杂质的掺入,以及加载条件等因素的影响。

当作用在滑移面沿滑移方向的切应力分量达到某一临界值(即临界切应力)时,晶体即开始发生明显(宏观上可测出)的范性形变,这种现象称为晶体的屈服。屈服可以逐渐地发生,在应力-应变曲线上表现为从弹性到范性的连续的过渡。面心立方的金属属于这种情况。屈服行为也可以突然地发生,在应力-应变曲线上出现不连续的变化,有明显的屈服点(屈服应力)。出现这种情况的有含填隙式杂质的体心立方金属,以及共价键合和离子键合的晶体等。明显屈服点的出现与杂质对位错的钉扎和位错速度对应力的强烈敏感性有关。

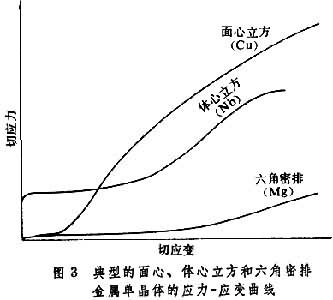

晶体在屈服以后,继续变形所需的流变应力随预先形变量的增加而增加。此即加工硬化现象,它是晶体范性研究的核心问题。对于高纯度的单晶体(包括面心立方、体心立方、六角密排以及NaCl结构等),在一定温度范围内应力-应变(即加工硬化)曲线都可以分成三个阶段(图3)。大量研究工作表明,加工硬化曲线分成三个阶段是颇为普遍的现象。在阶段 Ⅰ中硬化曲线近似为直线,其硬化较小。因此这个阶段亦称易滑移阶段。阶段Ⅱ也是线性的,但其硬化系数(应力增量对应变增量的比值)较大。对于不同的晶体甚至合金,其数值均约等于切变模量G的1/300。在阶段Ⅲ中,硬化系数开始下降,硬化曲线的形状近似于抛物线,类似于多晶体的硬化曲线。

按照位错理论,晶体的范性形变乃是位错增殖和运动的结果。50年代以后由于位错直接观测技术的发展,关于存在于晶体中的位错组态已有了相当详尽的了解。以这些实验为基础,对于晶体的屈服和加工硬化现象已经建立了一些理论,基本上可以解释观测到的实验现象,但是每一种理论都需要对位错模型做一定的假设,而且有些问题的细节尚待深入探讨。因此,从统一的观点出发并对实践有指导意义的理论有待发展。

形变孪生范性形变的第二种基本方式也是一种切变过程。它与滑移的差别在于:在晶体发生形变的区域中,虽然仍保留原来的晶体结构,但其位向关系却发生了变化。在常见的情况下,晶体中经形变孪生的部分相对于母体呈镜像关系,镜面即所谓孪生面。和滑移一样,也可以定义孪生方向。在形变孪生过程中,也要求相邻的晶面发生依次的相对平移,不过与滑移过程不同之点是,在这里平移的量不是最近原子间距的整倍数,而是它的一个分数,现在已知,形变孪生的成核要求存在一定的应力集中,但其长大则不需要过大的应力。关于形变的这种方式,目前尚有许多疑点,诸如是否存在临界切应力等。

工程材料均为多晶体,其内部甚至包括复相结构。晶粒间界(即晶界)对晶体的范性的影响是很复杂的。多晶体在一般温度下,晶界是不变形的。晶界对滑移和形变孪生过程起阻碍作用。多晶体的加工硬化过程远比单晶体为快。另外,滑移过程阻塞在晶界处可造成应力集中,这样可导致微裂纹的形成和材料的脆断。在高温条件下,可出现相反的情况,沿晶界的粘滞性滑动可构成范性形变的主要部分。60年代以后发现,某些金属、合金和陶瓷材料在一定条件下其范性应变可高达1000%。这种性质一般称为超范性(超塑性)。实现超范性有以下几个条件:

(1)细的晶粒,晶粒直径约为1~10um。

(2)形变温度大于 0.5Tm(Tm为熔点)。

(3)应变率敏感性因子m>0.3。根据现在的理论,低应力下超范性的机制为由扩散过程控制的晶界滑动。