[拼音]:dianhuaxue jiagong

[外文]:electrochemical machining

也称电解加工。是利用金属在外电场作用下的高速局部阳极溶解过程,实现金属成型加工的工艺。

特点电化学反应过程的特点有:

(1)高速,反应速率远远高于其他的电化学工艺,其电流密度达到10~500安/厘米2;

(2)两电极的距离很小,约为0.1~1毫米,且阴极对阳极(被加工的工件)作相对运动;

(3)电解液在电极间隙高速通过,具有高液压(5~20千克力/厘米2)、高流速(5~60米/秒),带走反应中产生的大量金属溶解产物和气体以及热量。其流体动力学状态至为复杂。

电解加工工艺与一般的机制工艺相比较,具有以下特点:

(1)能同时进行三维的加工,一次加工出形状复杂的型面、型腔、异形孔;

(2)由于加工中工件与刀具(阴极)不接触,不会产生切削力和切削热,不生成毛刺;

(3)与材料的机械性能(如硬度、韧性、强度)无关,因此可加工一般机制工艺难以加工的高硬度、高韧性、高强度材料,如硬质合金、淬火钢、耐热合金、钛合金,但与材料的电化学性质、化学性质、金相组织密切有关。

简史1958年美国阿诺卡特公司首先研制出世界第一台电解加工机床,用于叶片加工。此后,日本和西方各国相继研究和生产了多种电解加工机床,使这一工艺得到日益广泛的应用。中国电解加工工艺始于60年代初,首先用于航空工业中加工叶片,兵器工业加工大炮膛线,后来推广到其他民用工业,如汽车、拖拉机制造业加工锻模,汽轮机制造业加工整体叶轮,还用于花键、异形孔的加工。

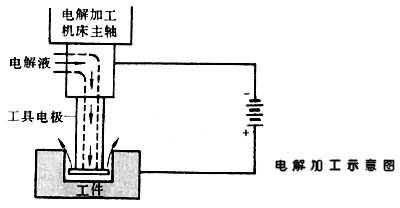

工艺加工过程的简略说明见图。

工件和阴极(又叫工具电极,相当于刀具)分别接在直流电源的正负极。电解液由液泵经管路高速通过工件和阴极之间狭小的间隙。通电后工件发生电化学阳极溶解,当阳极均匀进给时,工件就可按照阴极的形状不断溶解,形成和阴极相反的型面和型腔。

由此可见,电解加工的工艺设备包括三部分:电解加工机床、直流电源、电解液系统。对于电解加工机床的基本要求是进给速度均匀稳定、足够的刚性和必要的抗蚀性、排气措施。对于直流电源的要求是:高的稳压精度和迅速、可靠的短路保护装置。这是因为电解加工时电流很大(100~20000安),电极间隙小,为了保证加工精度和避免烧损短路,应该重视上述两项指标。对于电解液系统则要求供液稳定,并具有处理电解产物的能力。

电解加工的工艺质量指标包括加工精度和表面质量两方面。前者系指复制精度、重复精度。它们和工件的形状有关,一般可达到0.02~0.03毫米。电解加工后工件的表面光洁度可以达到墷7~墷9级,它和被加工对象的材质、电解液、工艺参数有关,若选择不当则可能出现点蚀、流纹和晶间腐蚀。

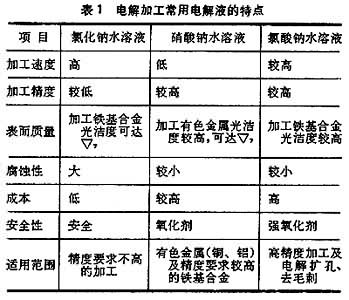

决定电解加工质量的因素很多,除了工艺设备的可靠性,在工艺方面最重要的是电解液的选择和阴极的设计。为了提高加工精度,对于电解加工的电解液的一个特殊要求是:希望它具有尽可能低的分散能力,这将使工件的阳极溶解限制在有限的区域,从而得到所需的形状。电解液还应有较高的电导、较低的粘度,以保证良好的导电性和流动性。由于电解加工电解液的用量甚大(每1000安加工电流需3~5立方米电解液),因此要求它安全、无毒、价廉、稳定。完全满足上述要求是困难的,国内外广泛应用的电解液有三种,即氯化钠、硝酸钠、氯酸钠的水溶液,其性能特点各不相同,如表1所示:

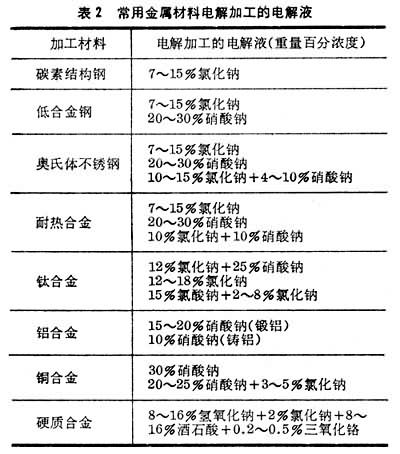

对于不同的材质,电解液组分和浓度都应精心选择,表2所介绍的电解液配方是中国电解加工研究者通过试验研究和生产实践提出的。

阴极设计是电解加工工艺的另一个特殊问题,称为成型规律,本质上属于电场的分布和电流密度的分布问题。由于电解加工的间隙极小,电场和流场十分复杂,难以直接测量有关参数,虽然提出过一些理论,但尚不成熟,目前阴极设计仍以经验或半经验方式进行。

总之,电解加工由于具有前述的特点得到应用和发展。但是它也有加工精度较低、不够稳定、设备庞杂、腐蚀等缺点,所以其应用场合是有限的,一般作为特殊条件下常规机制工艺的补充。