[拼音]:jixiefa zhijiang

[外文]:mechanical pulping

单纯利用机械磨解作用,将纤维原料(主要是木材)制成纸浆的方法。其产品统称为机械浆。机械法制浆主要利用机械的旋转摩擦工作面对纤维原料的摩擦撕裂作用,以及由于摩擦所产生的热量对原料胞间层木素的加热软化塑化作用,将原料磨解撕裂分离为单根纤维。机械法制浆几乎不溶出原料中的木素,故制浆得率很高,一般在95%左右,加以不消耗化学药剂,因而是生产成本最低廉的一种制浆方法。但由于生产过程中纤维受到的摩擦撕裂作用的损伤较大,机械浆的物理强度低于其他浆种,浆中保留了大量木素,因而比较难于漂白并易在光、热作用下变黄及发脆。

沿革1840年德国人F.G.凯勒获得了一项磨木机的专利。1843年开始发展磨石磨木机工艺,这是最早的机械法制浆,所用摩擦工作面为粗糙的磨石,原料主要为木段。1932年开始利用盘磨机制造机械浆,称为盘磨机械浆 (RMP)。盘磨机的摩擦工作面由磨石改为金属磨盘,原料也可以不限于木段;而可以用木片或其他料片。在生产实践中,人们逐步认识到机械浆的质量在很大程度上决定于磨解工具的表面性状和研磨区间的温度,除了不断改进磨石或磨盘的材质及其表面处理加工方法外,为了提高研磨区间的温度,对盘磨机械浆的木片采取汽蒸预热,从而于1958年在瑞典开发了第一套热磨机械浆(TMP)装置,其浆物理强度比RMP有较大提高。芬兰研究了将普通磨石磨木机封闭加压以提高研磨区间的温度,于1979年建立第一套压力磨石磨木浆(PSG)生产装置,使磨石磨木浆的物理强度也得到较大改善。这些方法各具优缺点,不同企业多根据其具体条件分别选用,其中发展较快的为热磨机械浆装置。1987年世界机械浆的产量约占总浆产量的21%。

机械浆分类机械浆按其磨解设备及成浆质量的不同主要分为:

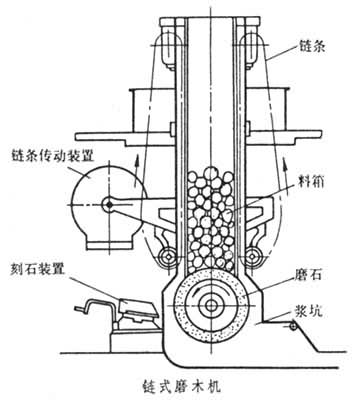

(1)磨石磨木浆:磨解设备为各种形式的磨石磨木机,主要有袋式(包括大北式、卡未尔式等)、链式(见图)和环式三大类,前两种较常用。木段可连续加入料箱,木段受向下转动链条的压力,与旋转的磨石表面紧密接触摩擦,在摩擦区间,木材纤维胞间层受摩擦加热而被软化并被撕裂而成单根纤维,并被水从磨石表面冲刷到下面的浆坑,磨石表面的性状对浆的质量影响很大,可利用刻石装置加以整饰。这种浆一般用云杉、冷杉、杨木等木材为原料,白度在60%左右,并有较好的不透明度及吸油墨性能,一般供生产新闻纸及中低档印刷纸配用。

(2)褐色磨木浆:使用的磨解设备与磨石磨木浆相类似,但木段在磨解前先经过蒸汽的预蒸加热至120℃以上,这种浆为褐色,物理强度比磨石磨木浆高,一般用于制造特种纸板。

(3)盘磨机械浆:磨解设备为盘磨机(见化学机械法制浆)。原料为木片或其他纤维料片,盘磨机械浆一般采用两段磨浆方式,第一段磨浆机将料片磨解成纤维料,再进入第二段磨浆机进行精磨以分离纤维束及分裂出细纤维以提高纤维间的结合力。盘磨机械浆的最大优点在于原料不需要完整的木段,适应原料范围较广。

(4)热磨机械浆:磨解的主体设备与盘磨机械浆相同,但料片在进入盘磨机之前先经过蒸汽预蒸加热,加热温度应保持低于原料中木素的缩合温度。这种浆料白度略低于磨石磨木浆,而物理强度则较高,使用范围基本相同。热磨机械浆由于质量好而发展较快,但其耗能高于磨石磨木浆50%以上,是正在研究改进的主要问题。

(5)压力磨石磨木浆:主要磨解设备与磨石磨木浆相同,但其磨解区与磨料槽能处于封闭状态使磨解区带压,因而具有比磨石磨木浆较高的磨解温度。这种浆料具有接近热磨机械浆的较高物理强度,而能耗则与磨石磨木浆接近。但由于磨木机的结构复杂,所需投资高。

制浆工艺备料、磨浆和净化是此法的重要工艺过程。机械浆在磨解成浆后,一般均含有未完全离解的纤维束、少量木材碎片以及砂尘等杂质,一般需经过筛选、沉淀和水力旋流器等加以净化。分离出的粗纤维或碎片可以进入磨解设备进行再磨解。机械浆的白度一般均低于60%,为了配抄白度要求较高的纸张,也可以进行漂白。由于机械浆含木素很高,漂白剂一般使用价格较贵的过氧化氢(双氧水)和连二亚硫酸钠(保险粉)。经过两段漂白可以获得白度达80%左右的漂白机械浆。