[拼音]:cailiao jianyan

[外文]:inspection of materials

通过观察、测量和试验确定航空航天材料的质量是否符合使用要求的过程和方法,是保证产品安全和寿命的必要手段。航空航天工业中使用的材料品种繁多,既有各种金属材料、高聚合物、无机材料,又有复合材料和特种液体。某些特殊性质的重要材料还是其他工业部门所不使用的,因此航空航天材料的检验工作十分复杂。

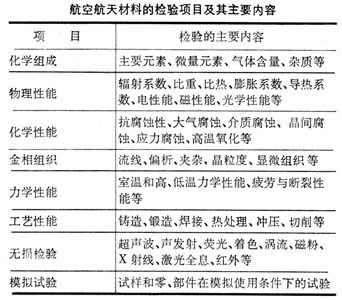

在材料标准中一般都明确规定材料的检验项目和内容。某些通用材料用于航空航天工业中时,要求更加严格。许多国家对航空航天材料制订有专门标准和相应的技术文件。

表中除了采用标准的设备和方法进行化学成分、物理性能、金相组织和力学性能的检验外,还有很多重要的和关键性的材料检验不是常用的标准设备和试验方法所能进行的,例如有些材料要求测定超低温和超高温以及高速加载下的物理和力学性能。这些在极端条件下的性能试验常需要使用专门的测试方法和专用设备。一些由计算机控制的试验设备可以弥补由标准疲劳试验得到的高周和低周疲劳性能数据的不足,模拟飞机和发动机部件的随机载荷谱进行疲劳试验,为零部件的寿命估算、产品的失效分析和延寿提供准确可靠的计算参数和科学依据。在航空航天工业中,有些材料的工作条件极其复杂,需要进行综合模拟试验。例如洲际导弹弹头再入大气层时,受气动加热弹头周围附面层空气温度达到8000~12000°C,还要经受粒子云的侵蚀作用,为保持自身的结构强度和气动外形,从而保护内部的部件,还须对弹头防热材料进行综合模拟烧蚀试验。

在新材料研制过程中需要进行大量的全面性能的检测工作,以确定材料和零件生产的工艺参数,提出材料可供使用的性能数据和设计需要的各种数据和曲线。为此,还须研究新的试验方法和设备,制订新的标准和工艺说明书。航空和航天产品在研制、使用过程中不可避免地会发生一些规律性和偶然性失效和质量事故,为了在短时间内得出正确的分析结论并提出事故发生的原因与排除措施,需要进行大量故障调查、断口分析和故障验证或故障再现试验工作。