[拼音]:guandao famen

[外文]:valve for pipeline

油气管道为实现集输、分输和调节输量,以及为实现站内循环、设备连通、倒罐、越站、清管器收发等作业所使用的控制部件。阀门又称阀。管道阀门既是保证管道运行安全的设备,又是进行管道输送自动控制和运行调度的主要工艺设备。

管道阀门的特性

长输管道一般在较高的工作压力下常年连续运行,所输送的介质多是易燃、易爆的油品或天然气,所通过地区的自然条件又往往比较恶劣。因此,管道阀门应具有如下特点:

(1)可靠性高,阀体具有足够强度,活动部件耐磨,在频繁操作下能长期正常运行;

(2)密封性好,在高压下和在油、气长期浸泡下不泄漏;

(3)开关灵敏性高;

(4)油、气通过时阻力小;

(5)重量轻,安装简便;

(6)能在全天候条件下工作。

常用管道阀门

截断阀实现管道全开、全关操作的阀门。多装于泵站和干线连接处,以及清管器收发装置前和其他重要部位上。管道用的截断阀按结构可分为球阀、平板闸阀和楔形闸阀。前两种阀门在全开时,其通径与管道内径齐平,一般用于有清管器通过的管道和管道干线。装在干线上的截断阀,在正常运行时处于全开状态,仅在发生事故时完全关闭,以切断油、气来源,防止事故扩大。

截断阀可同蓄能器和紧急切断的阀门执行机构组成紧急截断阀。其动作可由管道运行调度中心控制,也可利用管道压力值及压力骤降速率控制。紧急截断阀的安装位置,按线路环境条件,以及油、气容许泄放量和遥控距离等确定。通常是装设在穿跨越河流的两岸、地震多发区、人口稠密区等处。有的国家在管道法规中规定:输油管道紧急截断阀安装间距不超过16公里;输气管道不超过32公里。

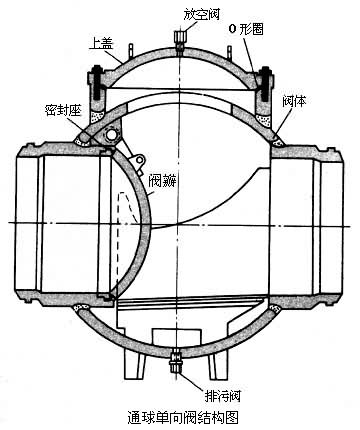

单向阀防止管内流体回流,利用流体压力自动开关的阀门。通常装设在并联泵的出口、串联泵的汇管之间;有的装在泵站或压气站出口的管道上,以便将站与干线隔开;有的装设在输油管道上坡段的下部,以防止因输油管道停输而造成的油品回流。在有清管器通过的管段一般采用通球单向阀。

调节阀

调节阀

用于小幅度地调节管道输量和压力的阀门。输油管道的调节阀一般安装在泵站总出口处。近年来,在输油管道的泵站出口处多采用变增益球形调节阀。它由球阀和配置在球阀上的肘杆式变增益操作器两部分组成。肘杆式变增益操作器可使阀门接到控制信号后,很快地进入具有等百分比特性的调节位置(离全开位置约20°~60°)。这种阀门还能保护泵站设备和管道不受水击破坏。输气管道上常用的压力调节阀有气动薄膜调节阀和带指挥阀的自力式调节阀两种。后者不需要外来能源,应用较广。

减压阀设在高程差较大的输油管道上,用以控制管内压力的阀门,其作用是防止过高的静水压力,或防止管内出现不满流现象。不满流是在油流通过翻越点后因流速过快而造成的现象。

泄压阀为防止管道工作压力超过容许值所采用的一种阀门,安装在输油泵站进站管线与事故罐相连的管道上。其作用是管道发生水击时(阀前压力或压力上升速率超过规定值),泄压阀能迅速开启,使流体泄至事故罐。橡胶套式泄压阀的泄放量大,反应迅速,应用较广。

安全阀安装在油、气管道增压站的管道或压力容器上起保护作用的阀门。当压力超过规定数值时,安全阀能自动排除超限压力,保证管道及设备的安全。使用较广的是弹簧全启式安全阀。

管道阀门的驱动

利用动力使管道阀门开启和关闭。完成阀门驱动的机械结构称为阀门执行机构。阀门的驱动方式有电动、液动、气动、电液联动、气液联动等方式。此外,还有手动方式。由于管道的管径越来越大,压力越来越高,手动方式已不适应作业需要,应用较少。

(1)电动方式:便于遥控,但开关缓慢,有时受电源供应的限制;一般用于泵的出入口和对开关速度无特殊要求的位置。

(2)液动方式:动作平稳、快速,出力大,利用输送油品的压力作动力,适用于增压站内控制多台阀门的地方。

(3)气动方式:工作特性与液动方式相似。气动方式以高压净化空气、高压惰性气体或管道输送的天然气为动力,多用于有气动源的场合。

(4)电液联动方式:或用电动机带动液压泵,或将液压能储存在带有惰性气体的蓄能器内,然后直接驱动或通过液缸和拨叉机构来驱动阀门;液缸排出的液体再经液压泵回注到蓄能系统中。电液联动方式多用于电动泵站内的调节阀、清管器越站的阀门组和需要快速动作的其他阀门。

(5)气液联动方式:用高压惰性气体或管内天然气作动力,将控制用的液体加压,并储存在蓄能器内,然后用于推动液压执行机构操作阀门。这种方式动作迅速,出力大,特别适宜于在大型天然气管道无电源的线路截断阀门上使用。