[拼音]:shukong jichuang

[外文]:numerical control machine tools

用数字和字母形式表示加工动作和尺寸,并进行编程控制的机械加工设备。零件加工程序输入专用或通用计算机,经过运算后发出信号,控制执行机构,驱动机床工作台或刀具进行加工。数控机床与其他自动化机床的显著区别是适应性强,生产准备时间短,当加工对象改变时,除了重新装卡工件和更换刀具外,一般只需要更换控制介质如穿孔卡片、纸带、磁带,或改变拨码开关的位置,而不需要对机床进行大的调整。这对于产量小、种类多、产品形状复杂、精度要求高、生产周期短的航空、航天、国防工业具有重要的意义。

发展简况

1949年,美国帕森斯公司在麻省理工学院的协助下开始从事数控机床的研制,1952年试制成功了世界上第一台电子管线路的三坐标联动的数控铣床。1959年数控装置的元器件由电子管过渡到晶体管和印刷电路板,称为第二代数控。60年代以后,数控技术不仅在金属切削机床上得到了实际应用,而且逐步被推广到冲压机、绕线机、焊接机、火焰切割机、包装机和坐标测量机等。在程序编制方面,已由手工编程发展到采用计算机自动编程,以后又出现各种专用程序语言。1965年出现了商品化集成电路的数控装置,标志着数控装置已进入第三代。70年代初,计算机逐步代替硬接线逻辑电路,形成了计算机数控(CNC),称为第四代数控。计算机数控通用性强,并具有逻辑修改程序和诊断故障等功能。与此同时还发展出由计算机直接控制多台机床的系统,称为直接数控或群控系统(DNC)。1974年又出现价格低廉的微型机数控装置(MPCNC),即第五代数控。它与小型计算机数控和普通数控相比,不仅成本低、可靠性高,而且体积小、重量轻,易于实现机电一体化。微型机数控装置的推广,扩大了数控机床的应用范围,在中、小批量和大批量自动化生产中都获得了越来越多的应用。

工作原理

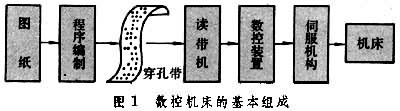

图1为数控机床的基本组成。先给出要加工的零件图,然后把加工所需要的一切信息,如刀具运动轨迹、切削用量等,用代码化的数字记录在控制介质(纸带、磁带、铝带、卡片)上。这个部分称为数控的软件,可以手工编程,也可以利用计算机自动编程。在绝大多数情况下控制介质都采用穿孔纸带。当穿孔纸带上的信息被读入数控装置后,数控机床便按照给定的信息动作,控制伺服机构加工出符合图纸要求的工件。

数控的基本构思是先将一个连续的刀具移动轨迹进行单位分割(这一过程称数字化,又称量子化),然后再按照分割出的数字量来控制刀具相对于工件的运动。单位分割得越细,则控制精度越高,通常最小单位移动量为10微米、5微米、1微米等。数控系统分点位控制和轮廓控制两种。

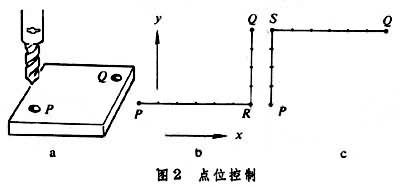

点位控制点位控制适用于钻床、镗床或其他孔加工机床,只要求刀具到达工件上给定的目标位置,不需要控制刀具从某一位置到目标位置的移动轨迹。例如,需要将刀具从P点移动到Q点时(图2a),可先使刀具沿x轴向R点移动,然后再使刀具沿y 轴从R点移动到Q点(图2b);也可先使刀具沿y轴从P点向S点移动,接着再沿x轴从S点移动到Q点(图2c)。

轮廓控制

轮廓控制

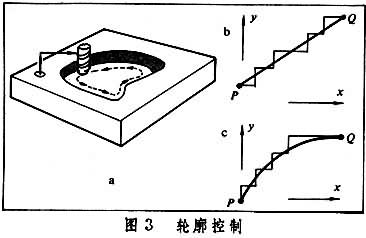

不同于钻床、镗床的点位控制在数控车床、铣床、线切割机和其他许多机床上,刀具移动的轨迹是要加以控制的(图3a)。轮廓控制又称连续轨迹控制。在轮廓控制中,如果需要控制刀具沿图3b或c所示的直线或圆弧移动,就需要应用插补器。插补器的主要作用就是根据工件轮廓要求,在x、y轴两个方向分配进给脉冲。能控制刀具沿直线移动的插补器称为直线插补器;能控制刀具沿弧移动的插补器称为圆弧插补器。

数控机床还按同时进行轮廓控制的坐标数来分类,分为单坐标、两坐标、三坐标或五坐标数控机床等。

数控装置

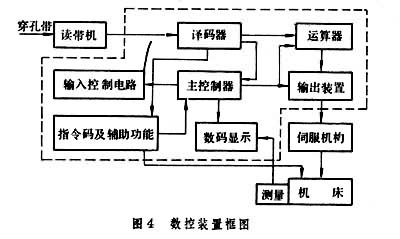

它是数控机床的运算和控制系统(图4)。图中虚线内所包括的部分即为数控装置。它接受读带机送来的数据和指令,进行大量的插补运算,然后再将运算结果送到相应的伺服驱动装置上去。

数控伺服系统

数控机床的伺服控制系统有开环、闭环、半闭环和开环补偿四种类型。

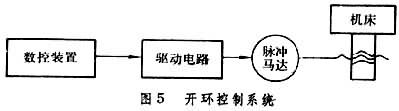

开环控制系统数控装置根据穿孔带上的数据指令,经过运算发出指令脉冲,送到电液脉冲马达使其转动一定的角度,再通过传动齿轮和丝杠螺母带动机床工作台移动一定的距离(图5)。这种不带有位置测量装置,也不将被控制量的实际值反馈回去与指令值进行比较的系统称为开环控制系统。这类系统简单、工作稳定、成本低,但定位精度受伺服驱动元件和机床传动机构精度的限制,难以提高。

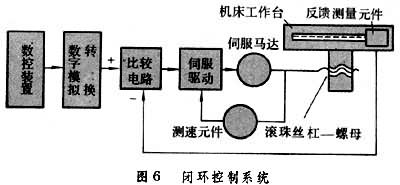

闭环控制系统图6中的数控装置根据穿孔带上的要求向伺服机构发出控制信号使机床运动,同时通过机床上的测量装置(如光栅或感应同步器等)检测出机床工作台的实际位移量,经反馈回路再送回数控装置去与指令值进行比较,用差值对伺服马达进行控制,直到差值消除时工作台才能停止移动,这种控制系统称闭环控制系统。它的定位精度高、速度快,但系统复杂,成本高。一般高精度的数控机床上多采用这类控制系统。

半闭环控制系统这种系统对机床工作台的实际位移量不进行直接检测,而是间接检测伺服系统中执行元件(如进给传动齿轮或丝杠等)的转角,推算出工作台的直线位移的当量,然后再将此当量值与指令值进行比较,用差值对伺服马达进行控制。这种控制方式未将全部环节包括在伺服回路内,所以称为半闭环控制系统。它保留了闭环控制的某些特点,但机床的定位精度仍依赖于滚珠丝杠的精度,因此精度不及闭环系统高。

开环补偿型控制系统为了保留闭环控制的优点,又避免机床传动机构对定位精度的影响,在开环控制的基础上发展了一种开环、闭环混合型伺服系统。驱动元件仍用脉冲马达,在开环控制系统中附加一个校正回路,利用直线位移测量装置所测得的反馈信号来校正机械系统的误差。系统中主回路是开环控制,校正回路是闭环控制,只有当机械系统有误差存在时,校正回路才起补偿作用。混合型伺服系统兼有开环控制和闭环控制的优点。

数控编程

使用数控机床加工零件时,数控穿孔带的制备是一项极为重要的工作。把被加工零件的工艺参数和位移量等数据记录在穿孔带上的过程称为编程,应用计算机来完成上述编程过程称为计算机辅助编程。如果编程过程主要由人来完成,则称为手工编程。编程时,需要进行大量繁复的数学运算,容易产生错误。具体的零件形状一旦以抽象的数据表示,便失去了明确的形象,因而不易将错误查找出来。据统计,程序编制时间与加工时间之比一般为30:1,大约每两台数控机床就需要配备一名程序设计员。由于编程工作量大,约有20~30%的数控机床因程序编不出来而被迫停工。

计算机辅助编程就是用语言和符号描述零件图纸上所表示的几何形状、加工顺序、刀具运动轨迹以及其他工艺参数,经计算机运算处理后输出数控穿孔纸带,同时也可以输出程序清单和走刀路线图形。这种编程方法简单清晰、速度快、不易产生编程错误。第一个数控机床计算机辅助编程语言APT出现于 1955年。此后美、英、苏、西德、日、法等国都研制了自己的数控编程语言。中国也研制有数控编程语言SKC-1,SKC-2和ZCX-1等。

计算机辅助编程系统一般由三个基本部分组成:零件源程序、主信息处理程序、后置信息处理程序。

零件源程序它是一种用数据编程语言所描写的零件形状和尺寸、刀具运动、切削条件、辅助机能等内容的清单,主要包括定义语句(描述零件几何图形)、切削语句或运动语句(指定刀具运动轨迹的顺序)和控制语句(变更程序执行顺序)。

主信息处理程序根据零件源程序计算刀具轨迹的坐标值,指定辅助机能。处理过程一般分为翻译和刀具轨迹计算两个阶段。

(1)翻译阶段:按零件程序的顺序对字符进行阅读和处理,为下一阶段的刀具轨迹计算作准备。

(2)刀具轨迹计算阶段:根据输入数据计算刀具初始位置、插补节点和刀具轨迹等。

后置信息处理程序各种数控装置的指令形式不尽相同,机床辅助机能也不完全一样,因此不能直接用主信息处理阶段所得到的一般形式的刀位控制带作为某一特定机床的指令带,必须经后置程序处理后方能适合某一特定机床的需要。主信息处理程序是共用的,而后置信息处理程序则是根据某一特定机床编写的。主信息和后置信息处理程序通常由计算机生产或软件研制部门编写。对于数控机床用户来说,主要是应用数控编程语言编制零件源程序,经计算机辅助编程系统运算处理后,得出数控机床指令带。