[拼音]:cuihuaji shouming

[外文]:catalyst life

指催化剂的有效使用期限,是催化剂的重要性质之一。催化剂在使用过程中,效率会逐渐下降,影响催化过程的进行。例如因催化活性或催化剂选择性下降,以及因催化剂粉碎而引起床层压力降增加等,均导致生产过程的经济效益降低,甚至无法正常运行。

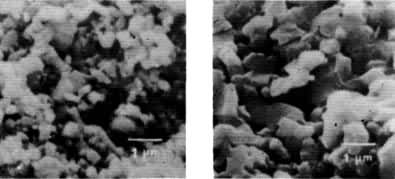

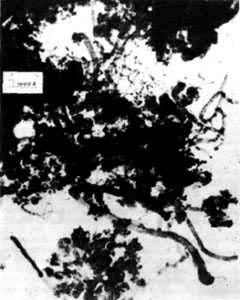

为了使过程的经济效益不低于额定值,必须更换催化剂。引起催化剂效率衰减而缩短其寿命的原因很多,主要有:原料中杂质的毒化作用(见催化剂中毒);高温时的热作用使催化剂中活性组分的晶粒增大,从而导致比表面积减少(图1),或者引起催化剂变质;反应原料中的尘埃或反应过程中生成的碳沉积物覆盖了催化剂表面(图2,黑色颗粒为镍,丝状物为碳沉积物);催化剂中的有效成分在反应过程中流失;强烈的热冲击或压力起伏使催化剂颗粒破碎;反应物流体的冲刷使催化剂粉化吹失等。催化剂的寿命不仅决定于制造厂家所提出的正常操作条件范围内保证使用期,也和用户实际的作业条件和使用方法有关。在化工生产中,不仅要考虑催化剂的费用,而且要考虑因更换催化剂停工所带来的损失,对于上述影响寿命的因素甚为繁感的催化剂,还要考虑其使用方法,为此常常需要增加工业装备的投资,保证免遭意外事故。有些催化剂中毒后可以再生,但多次再生后,出现了不可恢复的变化,致使催化过程的效率低于规定的指标,寿命遂即终止(见催化剂再生)。