[拼音]:rouxing zhizao xitong

[外文]:flexible manufacturing systems

没有固定加工顺序和生产节拍,适应多品种小批量生产的机械制造系统。英文缩写FMS。FMS的工艺基础是成组技术,它按照成组的加工对象确定工艺过程,选择相适应的数控机床或工件、工具等物料储运系统。柔性制造系统以计算机为核心进行系统管理,用无人搬运车进行工件传送,用数控技术实现自动化加工,用机器人进行自动装卸,并具有监视切削状态和精度、诊断和复原等功能,还能在一定范围内完成一种零件加工到另一种零件加工的自动转换。

发展概况

20世纪50年代,为了提高生产率,适用于大批量生产的组合机床和刚性自动线等专用设备得到很大发展。60年代,随着小批量高精度加工产品的不断增加,数控机床和加工中心进入了鼎盛时期。从70年代起,中小批量多品种的生产成为制造工业的生产特征。随着科学技术的发展和产品更新换代速度的加快,中小批量产品的比例还有进一步增大的趋势。这种情况迫使人们研制以适应中小批量多品种生产为主要目标的柔性制造系统。1963年美国研制成加工多种柴油机零件的数控自动线。1967年英国莫林公司首次提出完整的柔性制造系统的概念,并介绍了Molin-24系统的构想。随后苏联、日本、联邦德国都相继研究出这类系统,如苏联于1983年公布了加工轴类零件的柔性制造系统ГАСС和“设计制造综合自动化”系统КАΠΡИ。

组成

柔性制造系统主要由多工位数控加工系统、自动化物料流输送系统和计算机信息流控制系统组成。

多工位数控加工系统传统的数控系统的功能基本上靠固定的逻辑线路来实现,如需要扩充或改变功能则必须更改硬件逻辑,灵活性较差。柔性制造系统采用计算机控制的加工中心,这种数控装置适应性强,能在硬件基本不变的情况下,通过修改软件来改变或扩充其功能。加工中心一般都具有换刀装置,工件一次装夹后能连续地完成钻、镗、铣、铰、锪等多种工序加工。如果用多台加工中心组成柔性制造系统,便可以任意顺序自动完成多种工件的多工位加工。

自动化物料流输送系统它包括存储、输送和搬运三个子系统,其功能为:自动地以任意顺序存取工件和刀具;自动地按可变的自由节拍完成柔性制造系统中各个生产装置的连接;自动地实现输送装置和加工设备之间的连接。柔性制造系统中的工件输送系统与其他制造系统中的工件输送系统有很大区别,它不是按固定节拍将工件从某一工位输送到下一工位,而是既不按固定节拍又不按固定顺序输送工件,甚至有时是将几种工件混杂在一起输送。在这种系统中一般都设置储料库,以调节各个工位上所需加工时间的差异。工件输送系统有直线输送、环形输送和闭环输送三种基本类型。

(1)直线输送:输送装置沿机床一边布置,或从两排机床中间通过。输送工具可以是各种类型的传送带和运送小车,主要用于顺序传送。这种输送装置本身的存储容量很小,常需设置中间储料库。

(2)环形输送:机床布置在环形输送线的外侧。输送工具除有各种类型的滚子传送带和运送小车外,还有架空单轨悬吊式输送器。在封闭环形输送线中常设置若干支路,作为储存工件和改变输送线路之用,便于实现随机传送,具有较大的灵活性。

(3)闭环输送:整个传送带由许多随行夹具和托板组成,借助托板上的编码器能自动识别地址,从而可以任意编排工件的传送顺序。除这三种基本方式外,还有工业机器人,它主要用于中等尺寸的零件输送和搬运。

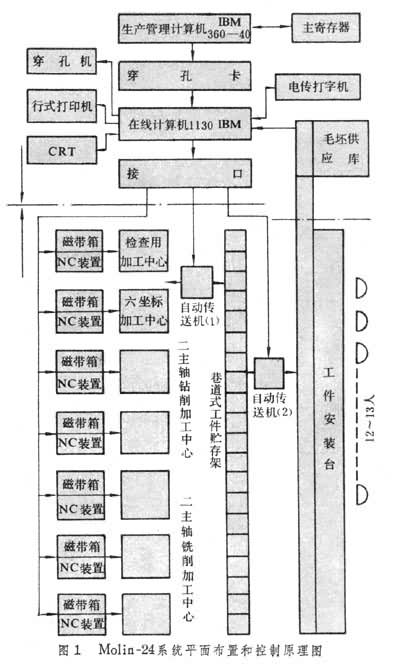

计算机信息流控制系统信息流控制系统的主要设备为计算机,与直接数控系统相似,通常具有A、B两级或A、B、C三级计算机分级控制的结构形式。在A级中安排有大型通用计算机,并包含有零件自动编程系统,其主要职能是:将应用某种编程语言编写的零件源程序处理成加工目的程序;完成管理控制,如分析原材料价格、记录生产历史资料、编制管理报告、综合市场信息、核算经济指标等。在B级中安排有中小型通用计算机,其主要职能是:将来自A级计算机的数据分发到各台数控或计算机数控装置和输送装置上去,并协调其工作,同时还对每台机床进行生产状态分析和判断,并根据情况发出修改控制参数的指令。在 C级中安排有小型计算机、微型机或专用数控装置,其主要职能是:执行来自上一级计算机的命令,直接控制机床加工,收集并处理检测数据,向上级计算机反映各台机床的生产状态。

工作原理

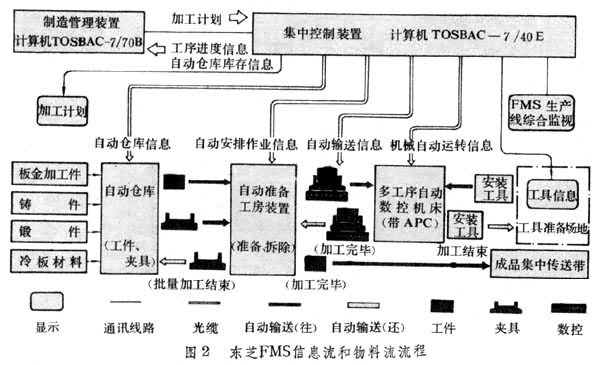

英国的Molin-24系统和日本东芝公司的FMS属于典型的柔性制造系统。图1是Molin-24系统的平面布置和控制原理图。在巷道式工件贮存架的一边排列着数控机床群(共7台),另一边则是向标准料车上安装坯料的工件安装台。工人按照计算机发出的指令将坯料安装在料车上。此后,在线计算机 IBM1130(字长16位、内存4K、并附有容量为 500K的磁盘)控制两台莫林自动传送机。传送机(2)将工件传送到巷道式工件贮存架,然后再由传送机(1)将工件传送到各台数控机床的安装工位。在毛坯供应库里,按照计算机发出的指令将需要加工的工件毛坯准备好,并附上图纸,放在毛坯供应库的托板上。Molin-24可制造规格为300×300毫米以内的多种产品,适合于从几件到百件的小批量生产,一天能制造产品 2000~20000件。非在线大型管理计算机以10天或更长的时间为单位,把这一期间内应加工零件的产品号、生产件数、坯料尺寸、切削作业的种类、数控纸带编号等信息记入主寄存器中。同时编制日加工计划,使机床负荷均衡,尽量减少机床窝工。日加工计划同样也存储在主寄存器中,并可制成穿孔卡片作为在线计算机的输入。在线计算机向毛坯供应库、工件安装台、传送机(1)、(2)及数控机床发出指令,进行一系列管理控制。管理控制的顺序是:在对编号为n的产品进行加工的前一天,行式打印机就将产量、坯料代码与尺寸、料车上应安放坯料的件数、数控机床代码、数控加工程序代码、刀具代码、加工时间等打印出来。同时在毛坯供应库中显示出相应的信号,操作人员根据这个指示,将坯料装入编有代码的箱中,放在箱架上。此后,代码便自动进入计算机并被存储起来,以备第二天加工时应用。次日,在线计算机便按照日计划发出指令,控制传送机(2)将箱子从供应库箱架上取出并送至工件安装台。当产品编号为n的箱子从供应库送至安装台后,安装人员在规定的时间内将工件安装在料车上,并拨好规定的代码,向计算机发出回答信号,计算机遂对输料车进行控制。料车由传送机(2)输送到靠近数控机床的贮存架上暂存起来。加工时,传送机(1)则根据计算机发来的指令从贮存架上抽出料车并装到相应的数控机床上。同时,该系统还能根据计算机指令选择相应的数控加工穿孔带和刀具。数控装置中的插补器是用数字微分分析器构成的,数控带必须每25毫秒向插补器提供一个插补段信息。

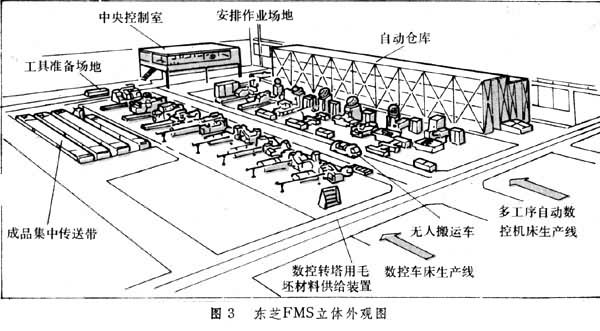

日本东芝公司自1983年起开始研制FMS。这种系统配备有两台计算机,用于自动安排作业、生产计划和工艺管理,控制自动输送装置、自动监控装置、自动化仓库和15台计算机数控加工中心(图2、图3)。