油气田产出水达标处理是气田开发过程中保护生态环境的必然要求,国内外大部分油气田产出水均采用达标处理回注的方法进行处理。对于含硫油气田产出水的处理关键在于除硫,常见的除硫方法有汽提法〔1〕、生物法〔2〕、中和法、化学氧化法、超临界水氧化、电化学氧化、沉淀法等,这些方法有各自的优缺点,在实际处理中往往选择经济合适的方法联合使用,以达到所需要的处理要求〔3〕。普光气田产出水成分复杂,具有高硫、高悬浮物等特点,处理难度高,前期采用气提、絮凝沉降方法处理,但随着气田开发,边水推进,产水量性质发生变化,主要表现为pH上升至8.0~9.0,含硫质量浓度增加至2 000~3 000 mg/L,属于碱性超高含硫废水 〔4〕 ,前期报道的H2S去除方法〔5〕存在一定不适应性,气提除硫效果差,氧化及絮凝药剂加量大,增加了处理难度。针对碱性超高含硫采出水特点,主要采用调节pH对水质改性后进行气浮、化学氧化、混凝沉淀、过滤净化等相结合的方法开展了室内评价研究。

1 试验方法

1.1 试验药品及水源

盐酸,分析纯,洛阳化学试剂厂;FeCl3、FeSO4,分析纯,天津科密欧化学试剂有限公司,次氯酸钠,化学纯,成都科龙化工试剂厂;双氧水,分析纯,天津永大化学试剂有限公司:二氧化氯,工业级,山东潍坊华实药业有限公司;阴离子PAM,郑州卓凡环保科技有限公司;自研药剂为沉淀除硫剂ZS-1(主要成分为锌盐、铜盐,锌铜物质的量比为10:1),混凝剂 L-12(主要成分为聚合铝、氯化铁,铝铁物质的量比为8:1),使用时均配制为质量分数20%的水溶液。

含硫废水取自普光气田水处理站来水,S2-为2 500 mg/L,pH为8.5,悬浮物 320 mg/L,淡黄色浑浊水样。

1.2 试验方法

气浮除硫:取水样1 000 mL于1 000 mL广口瓶中,用盐酸调节pH,在通风橱中,利用氮气、可控气量的气浮装置进行气浮除硫试验,测定不同气浮时间后的含硫量。

化学除硫:取气浮除硫后的水样100 mL,加入不同除硫剂,在40 r/min下搅拌反应一定时间,测定残余含硫量,后续絮凝沉降后测定上清液含硫、悬浮固体含量及下部污泥沉降体积。

1.3 分析方法

pH采用雷磁PHSJ-4型pH计(上海仪电科学仪器股份有限公司)进行测定,含硫量测定采用测硫管快速测硫法进行测定,其他主要水质指参照SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》进行测定。

2 结果与讨论

2.1 pH、溶气比对气浮除硫效果的影响

硫化氢在水中的存在形式主要有S2-、HS-、H2S,三者的含量随pH的变化而变化,试验结果表明:当pH小于6.0时,水中只有游离H2S;当pH升高至8.3~12.0时,95%以上硫化物以HS-形态存在;pH大于12.0时,主要以S2-形态存在。

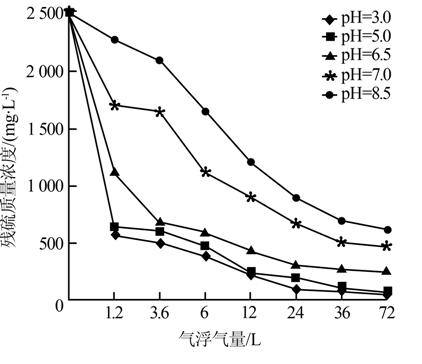

不同pH、气浮气量下残硫质量浓度测定结果如图 1所示。

图 1 不同pH、不同气浮气量对残硫质量浓度的影响

由图 1可见,由于pH升高,H2S转化为HS-、S2-,大部分H2S以HS-形态存在,难以逸出,故碱性含硫废水采用气提法除硫效果差。在相同气浮时间即相同溶气比条件下,pH越低,气浮后残硫质量浓度越低,除硫效果越好,在pH小于6.5后,除硫效果变化不大,建议pH控制在6.0~6.5。在相同pH条件下,气浮气量越高,气浮后残硫质量浓度越低,除硫效果越好。在pH=6.5时,气浮气量与水量比,即溶气比为12:1时,除硫率高达82.6%,增加溶气比,除硫率增加有限,溶气比增加为24:1~72:1时,除硫率才达到87.4%~95.2%。

考虑经济性,现场应用时,盐酸投加量为2.0~2.5 mL/L,pH控制在6.0~6.5,溶气比控制为20:1,气浮除硫率为80%左右,气浮后控制水中残硫质量浓度为400 mg/L左右,后续采用加入除硫剂的方法进行处理。气浮产生的H2S采用生物除硫、碱液吸收及氧化工艺〔6〕进行处理。

2.2 不同除硫剂对除硫效果的影响

选择气浮后含硫质量浓度为375 mg/L的水样为样品100 mL,按比例加入6种配制好的除硫剂溶液,投加量为4 mL/L,同时做空白样,反应20 min后,加入絮凝剂L-12、0.1%PAM,投加量分别为2、1 mL/L,搅拌1 min,絮凝沉淀5 min,对处理后水中悬浮物、S2-的含量进行测定,试验结果如表 1所示。

由表 1可见,混凝剂L-12对高含硫产出水气浮后含硫产出水有一定的除硫、絮凝净化作用,悬浮物去除率高达90.63%,但除硫率仅为48.65%,产生的污泥多。3种氧化型除硫剂中30% H2O2起到了最好的除硫效果,3种沉淀型除硫剂中ZS-1起到了最好的除硫效果。

从后续絮凝沉降处理后水质的外观和悬浮物含量来看,氧化型除硫剂在除硫后,对后续的絮凝沉降有很大影响,与空白样相比,悬浮物去除率较低。分析原因主要为氧化型除硫剂将大部分S2-氧化为单质硫后,单质硫以零价态且稳定胶体形式存在水体中,后续加入的混凝剂只对没有氧化完全的S2-及带负电的颗粒起电中和作用,大部分单质硫不能絮凝沉降,影响了絮凝沉降效果。次氯酸钠溶液为碱性溶液,加入该体系后升高了水体的pH,后续混凝剂在碱性条件下絮凝效果差,导致悬浮物去除率低。

对于沉淀型除硫剂,加入铁盐后,产生大量矾花,但污泥发黑,在加量不足的情况下后续处理后水质不理想,硫残质量浓度、悬浮物质量浓度较高,去除率最低,说明用铁盐处理高含硫采出水效果不佳;加入ZS-1,经絮凝沉降,出水无色透明,污泥为灰白色,说明ZS-1兼有絮凝净化作用。但从污泥的产量来看,沉淀型除硫剂的加入产生的污泥量远远大于氧化型除硫剂除硫后产生的污泥量,说明单一的沉淀除硫剂不适宜处理高含硫污水。

综合考虑硫和悬浮物去除率、污泥量等因素,对于气浮后硫质量浓度为300~400 mg/L的含硫污水,可采用H2O2氧化预除硫、ZS-1沉淀除硫及絮凝净化技术进行处理。

2.3 氧化除硫剂H2O2除硫影响因素分析

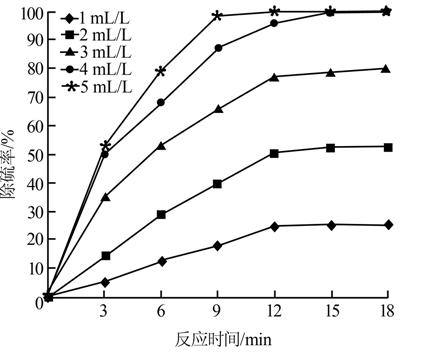

不同H2O2投加量对除硫率的影响如图 2所示。

图 2 不同H2O2投加量对除硫率的影响

由图 2可见,除硫率受H2O2投加量、混合反应时间的影响较大。随着反应时间延长,除硫率逐渐增加,在12 min后趋于稳定,为保证单位时间内水处理量最大化及反应完全,确定最佳反应时间为15 min。原水硫质量浓度为375 mg/L时,30% H2O2投加量分别为1、2、3、4、5 mL/L时,反应15 min,除硫率分别达到25.1%、50.4%、77.5%、99%、100%。H2O2投加量为1 mL/L时,对应硫质量浓度在100 mg/L左右。考虑氧化剂过量会对水处理设备产生腐蚀,且后续采用沉淀除硫工艺,应根据气浮除硫后污水中含硫质量浓度的80%为目标去除率控制H2O2投加量。

2.4 沉淀除硫剂ZS-1使用浓度优化

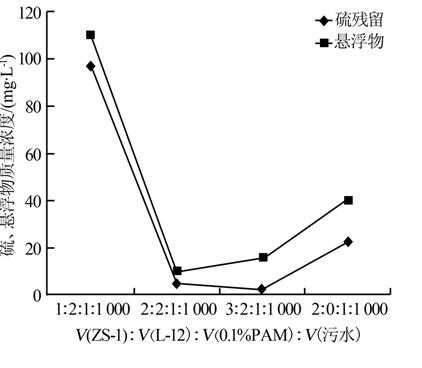

沉淀除硫剂ZS-1与絮凝剂不同体积比对除硫及悬浮物效果影响(混合反应5 min)如图 3所示。

图 3 ZS-1与絮凝剂不同体积比对除硫及悬浮物效果影响

由图 3可见,单一的沉淀型除硫剂与0.1%PAM配合使用,气浮后的含硫污水(S2-=375 mg/L)能得到较好处理,在ZS-1、L-12、0.1%PAM、污水的体积比为2:2:1:1 000时,混合反应5 min,除硫、净化的效果最佳,处理后上清液残硫质量浓度为2.5 mg/L、悬浮物为10 mg/L,去除率分别为98%、96%,经二级过滤可达到注水水质控制要求。

2.5 复合除硫+絮凝净化处理高含硫采出水方案及结果

H2O2、ZS-1对400 mg/L的含硫废水都有较好的除硫效果,且药剂加量较少。根据研究结果,提出具体工艺及药剂投加方案:针对来水,投加盐酸2~2.5 mL/L,pH控制在6.0~6.5,溶气比控制为20:1,气浮除硫控制硫残余质量浓度为400 mg/L左右;加入2.5~3 mL/L氧化除硫剂H2O2,反应15 min后加入2 mL/L的20% ZS-1、1 mL/L的20% L-12及1 mL/L的0.1% PAM,沉降完全后采用砂滤的方式过滤。

测定处理后水质主要指标,并使用20#钢进行室内静态挂片试验,测定腐蚀速率,结果如表 2所示。

由表 2可见,处理后水质满足普光气田参考SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》制定的污水回注指标要求。。

3 结论

通过分析不同pH的水中硫的存在形式,明确碱性高含硫采出水处理的改进方法,水质改性后采用气浮预除硫将残硫质量浓度控制在400 mg/L左右,H2O2二级氧化除硫加ZS-1三级沉淀除硫可将残硫质量浓度控制在2 mg/L以内。根据确定的工艺参数,形成复合除硫+絮凝净化处理碱性超高含硫采出水方案,能实现除硫、去悬浮物的目的,保证了碱性含硫产出水的达标回注处理。