随着燃煤电厂污染物“超低排放”的呼声越演越烈,人们对实现“超低排放”技术的关注度也越来越高。目前,烟气协同治理技术已成为燃煤电厂满足“超低排放”的主流技术之一,可使燃煤污染物排放浓度达到或接近燃机标准。国内已有多套采用烟气协同治理技术路线的燃煤电厂烟气“超低排放”机组投运,为燃煤电厂污染物控制提供了重要参考。

在国外,烟气协同治理技术是在现有的燃煤电厂污染治理技术路线进行升级改造,即能实现超低排放的要求,该技术主要以日本燃煤电厂为代表,重点在于采用了低低温电除尘器技术,但烟囱出口污染物超低排放控制还是要靠湿法脱硫技术来把关,从这一点看,湿法脱硫技术在烟气协同治理技术中扮演着一夫当关、万夫莫开的角色。

相比较国外先进技术,我国已形成成熟的燃煤电厂烟气污染治理技术(烟气脱硝(SCR)+电除尘+湿法脱硫),与烟气协同治理技术没有本质上的差异,那为什么我国燃煤电厂不能做到超低排放呢?关键在于忽视了湿法脱硫在污染物把关控制中起到的关键作用。

我国早在90年代就引进了湿法脱硫技术,通过消化吸收已全面掌握。目前,市场上80%以上燃煤电厂采用石灰石/石膏湿法脱硫技术。通过对现有的湿法脱硫装置进行分析,低二氧化硫排放已有成熟案例,但难对粉尘实现超低低排放鲜有报道,其主要原因表现为以下几个方面:

(1)忽视了湿法脱硫协同除尘能力

传统的湿法脱硫系统主要以脱除二氧化硫为主,在设计时忽视了吸收塔的协同除尘能力。国家权威机构结合大多数脱硫装置,包括空塔、托盘塔得出的经验值,认为湿法脱硫的除尘效率仅为50%左右,该观念广泛地被环保企业和燃煤电厂所接受,产生这种观念的主要原因在于:一方面,现有环保标准尚不能促使企业关注湿法脱硫的脱硫效率之外的除尘效率,即采用常规的湿法脱硫系统就能满足现有的二氧化硫和烟尘的排放限值;另一方面,湿法脱硫的除尘机理复杂尚无成熟理论可循。携带烟尘的烟气进入吸收塔后,与喷淋层喷出的浆液发生一些列复杂的碰撞、拦截等物理过程,鲜有成熟的机理研究案例和工业示范应用为湿法脱硫的除尘效率提供明确的理论依据,因此要想深入地研究湿法脱硫的除尘机理并非易事。

(2)石膏雨现象的困扰

当吸收塔设计不恰当、除雾器选型不合适时,会引起脱硫装置排放的烟气中夹带大量的小液滴,严重时烟囱周围会降落大量的石膏雨,对设备造成堵塞、结垢、腐蚀等问题及对电厂周围环境造成二次污染。

“石膏雨”是烟气中夹带的石膏浆液随烟气排放以“雨”的形式落到地面的一种现象。“石膏雨”频发的原因在于石灰石/石膏湿法脱硫工艺中,烟气经过喷淋层喷出的浆液洗涤后会携带大量的带细小的液滴到达除雾器,这些液滴中包含着固形物或可溶物,主要是石灰石浆液吸收SO2后的生成物、过剩的脱硫剂以及未被捕集的粉尘。如果烟气在除雾器处的流速超过设计值,除雾性能将大大降低,甚至失效,除雾器也会在高速的烟气下发生二次携带现象,大量的石膏浆液将会随烟气被带入烟囱,出现石膏雨现象。

“石膏雨”的形成与多方面的因素有关,主要包括除雾器的除雾效果、吸收塔的设计、运行操作等。目前,我国已能自主设计生产除雾器,大多除雾器的排放出口液滴携带量的保证值为75mg/Nm3,且国内业界认为除雾器出口雾滴含固量等同于塔内石膏含固量(20%),即除雾器出口排放的液滴对烟尘的贡献值为75mg/Nm3×20%=15mg/Nm3。

因此,许多改造工程往往仅要求烟气中的粉尘经过湿法脱硫系统后其浓度不再升高即可,对脱硫的除尘性能不敢多做奢求。

(3)湿法脱硫系统偏流严重

湿法脱硫系统的烟气偏流是导致粉尘排放浓度高的重要因素之一。

一方面,由于我国燃煤电厂污染物治理起步较晚,在燃煤电厂建设中未给污染治理设备预留充足的空间,导致新建或改造的湿法脱硫设备烟道布置不合理,烟道布置难以满足流场设计基本要求,烟气经过烟道进入吸收塔前偏流严重。

另一方面,湿法脱硫装置普遍采用单塔单侧入口进气方式,该方式会造成烟气沿塔截面的流场不均,在入口对侧形成高速烟气流场,致使烟气到达首层喷淋层入口处流场分布偏流严重,一方面是远离吸收塔入口区域的液气比较低,另一方面是靠近吸收塔入口区域的液气比较高,这是是引起近塔壁烟气逃逸,脱除效率偏离设计值的原因之一。加上超低排放对SO2、尘等主要污染物的排放浓度要求极低,烟气偏流的影响更是不能达到性能设计值的主要原因。

湿法脱硫超低排放技术的专注者

上述湿法脱硫装置烟尘控制难题阻碍了烟气协同治理技术在我国超低排放技术应用中的推广,由于通过湿法脱硫改造、升级达到超低排放技术难度大,实施风险高相当一部分的环保企业认为在湿法脱硫系统后通过增加处理设备来达到超低排放要求是一种行之有效、一劳永逸的技术选择。

作为环保行业的领头羊企业,武汉凯迪电力环保有限公司秉承着科学发展观、奉献环保、造福人类的理念,坚持走节能、环保的中国特色湿法脱硫技术路线,总结已承接的200多套湿法脱硫装置运行数据,通过自主研发全面、系统地研究了高效除尘深度脱硫技术,深入剖析了不同技术流派的特点,建立了高效除尘和深度脱硫的理论模型,结合数值模拟、半工业化实验和已有产品实测数据完成了吸收塔内件、整体吸收塔结构的精细化设计以及相关技术的集成优化,形成了凯迪II代高效除尘深度脱硫托盘塔技术。

湿法脱硫超低排放关键应用技术有哪些?

(1)低低温电除尘技术

烟气协同治理技术路线中以低低温电除尘为核心,该技术可大幅度降低电除尘器出口烟尘浓度至20mg/Nm3以下,并且因烟气温度被降至酸露点附近(一般为90℃左右)一定程度地增大了电除尘器出口排放的烟尘粒径,为下游湿法脱硫对粉尘的脱除创造了有利条件。

如图1所示,为传统电除尘器排放的烟尘的粒径分布情况,可以看出除尘前1~7μm的粉尘颗粒质量占比较少,主要分布在大于10μm的区间。经过除尘器除尘后,大颗粒的粉尘被捕集,而微细粉尘占比明显增大。

图1传统电除尘器排放粉尘的粒径分布

具有关数据报道,对低低温电除尘器排放出口粒径变化状况进行了试验测试,当电除尘入口温度在130℃左右时,出口粉尘粒径分布小于2.5μm;当电除尘器入口温度降至90℃附近时,电除尘器出口平均粉尘粒径大于2.5μm。

而对于湿法脱硫系统,烟尘粒径越大相对应的烟尘去除效率越大,因此在湿法脱硫系统前增设低低温电除尘技术,将为湿法脱硫超低排放技术的实施创造有利条件。

(2)凯迪Ⅱ代高效除尘托盘技术

技术原理

烟气进入吸收塔后,依次通过托盘、喷淋层及除雾器。喷嘴喷出的浆液由塔上部喷入落到托盘上,与含尘烟气接触,部分粉尘被托盘筛孔流下来的液滴所捕获,或由于气流在改变方向时的惯性力作用,部分较粗的尘粒沉降到塔的底部被底部液膜捕集;而大部分微细粉尘与烟气一起通过小孔进入托盘上部的持液层,烟气高速进入持液层并激起大量的液泡,形成的液膜能有效的增大烟气与浆液的传质表面积,粉尘在惯性、扩散作用的同时又不断地受到液泡的扰动,使粉尘不断改变方向,增加了粉尘与液体的接触机会,气体得到净化。

PM2.5去除效率高

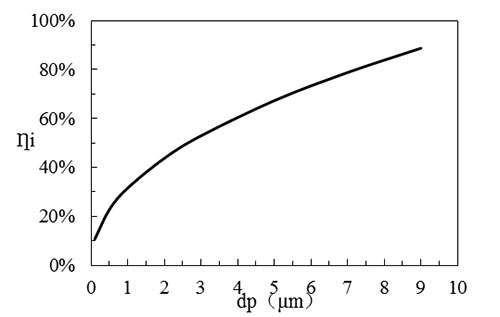

如图2所示,为空塔对烟尘粒径的分级去除效率,由图可知,空塔喷淋对于1~2.5μm的粉尘,分级除尘效率较小,粉尘去除效率变化不明显;对于3~5μm的粉尘,分级除尘效率较大,粉尘去除效率变化明显;对于大于5μm的粉尘,分级除尘效率区趋于稳定接近100%。

如图3所示,为托盘对烟尘粒径的分级去除效率,由图可知,托盘对不小于2μm的粉尘具有较高的捕集效率。对于0.1~1μm的粉尘,有10%~30%的捕集效率;对于1~2μm的粉尘,有30%~40%的捕集效率。在一定条件下,在同一粒径分布区间,托盘的分级除尘效率比空塔喷淋高。因此,凯迪的托盘塔技术对PM2.5的粉尘具有较为显著的脱除性能优势。

图2空塔对烟尘粒径的分级去除效率关系

图3托盘对烟尘粒径的分级去除效率关系

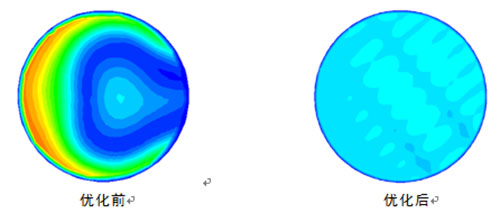

流场均布效果好

托盘还能提供烟气均布效果,左边图为空塔中烟气进入吸收塔后达到喷淋层时的流场分布图,可以发现偏流很严重;右边图为托盘塔中烟气进入吸收塔后达到喷淋层时的流场分布图,烟气经过托盘后得到了强制均布,能较好的与喷淋层浆液分布匹配。

图4喷淋层出口流场优化前后效果对比

技术优点

烟尘最低可达到5mg/Nm3;

高效去除PM2.5;

装置能耗低;

项目实施工程量小,工期短;

与湿式电除尘器相比,系统简单,占地小,投资成本低,运行能耗低、设备维护较易、废水排放量小等;

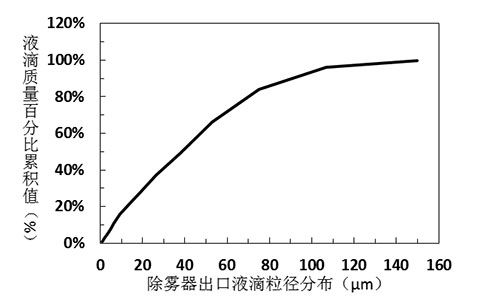

(3)高性能除雾技术

针对石膏雨现象,凯迪环保对除雾器的理论模型、结构及做了全面的研究。认为除雾器排放的液滴中的含固量与石膏浆液池中的含固量不一样,即除雾器中排放的液滴含固量小于20%,跟除雾器排放的液滴粒径分布有关,如图5所示。

图5除雾器出口液滴粒径分布与质量百分比关系

(4)全烟气流场仿真技术

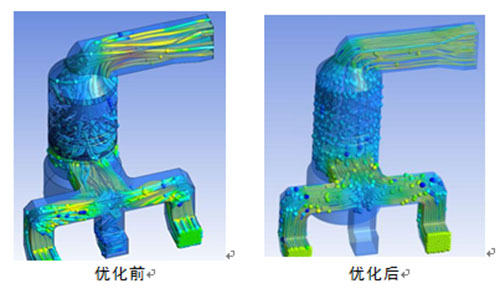

全烟气流场仿真技术是指借助流场计算软件将上述湿法脱硫超低排放技术进行计算机试验优化,通过增设导流装置、调整塔内件布置、优化吸收塔关键结构,调校吸收塔内流场分析并辅以冷态物理模型予以流场验证,使吸收塔流场达到理想状态以实现设计值。

凯迪环保是国内最早关注烟气流场分布对湿法脱硫系统性能影响的企业,通过借助先进的流场分析软件及冷态物理模型试验对湿法脱硫的关键位置进行分析,以使烟气与浆液充分接触,达到理论计算的性能要求。凯迪环保拥有一流的CFD数值模拟研究团队,通过自主研发,实现了对复杂的湿法脱硫系统进行气、液、固多相流的流场分析,借助该技术已对华能长兴电厂、华能玉环电厂、华能邯峰等多个燃煤电厂的流场进行设计优化,确保高效除尘超低排放设计能达到最佳效果。如图6所示,为湿法脱硫超低排放技术优化设计前、后流场分析图。

图6全烟气流场仿真技术

图7冷态物理模型试验 湿法脱硫超低排放技术应用案例

(1)华能长兴高效超超临界2×660MW机组

机组规模:2×660MW

技术路线:低低温电除尘+湿法脱硫超低排放技术

入口烟尘浓度:≥15mg/Nm3;

出口烟尘浓度:≤3mg/Nm3;

除尘效率:≥80%;

承建单位:武汉凯迪电力环保有限公司

(2)华能玉环百万机组

机组规模:1000MW

技术路线:低低温电除尘+湿法脱硫超低排放技术

入口烟尘浓度:≥20mg/Nm3;

出口烟尘浓度:≤3mg/Nm3;

除尘效率:≥85%;