[拼音]:diancibeng

[外文]:electromagnetic pump

利用磁场力(见洛伦兹力)输送导电流体的装置,多用于输送液态金属,故又称液态金属电磁泵。电磁泵广泛应用于核能动力、化工、冶金和铸造等工业部门。电磁泵的工作原理为:流经液态金属或在其中感应的电流与磁场相互作用,使液态金属受磁场力作用而产生压力梯度,从而推动液态金属运动。

类型按液态金属中电流馈给方法,电磁泵可分为两大类:传导式和感应式;按电源和结构形式,又可细分为多种类型:

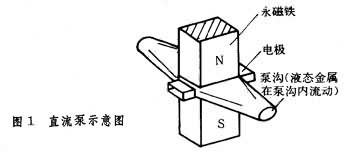

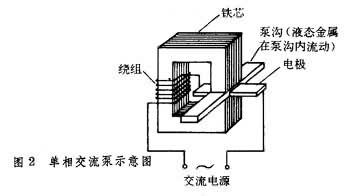

在传导泵中,电流由外部电源经电极直接传导给液态金属。原则上,传导泵可以采用直流电源(图1)或交流电源(图2)。如采用交流电源,流经液态金属的电流相位必须尽量同磁场的相位一致,以保证有最大的磁场力。实用上,把激磁绕组同"电枢"(液态金属)串接。

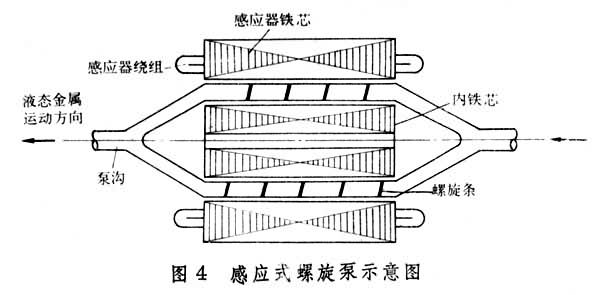

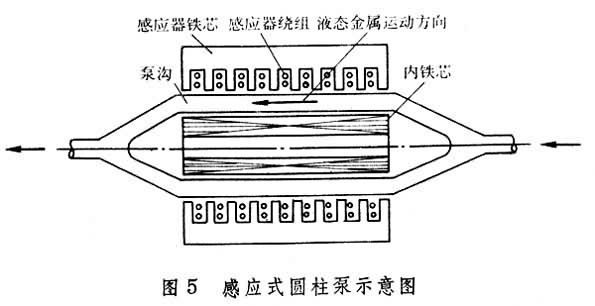

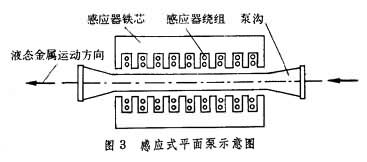

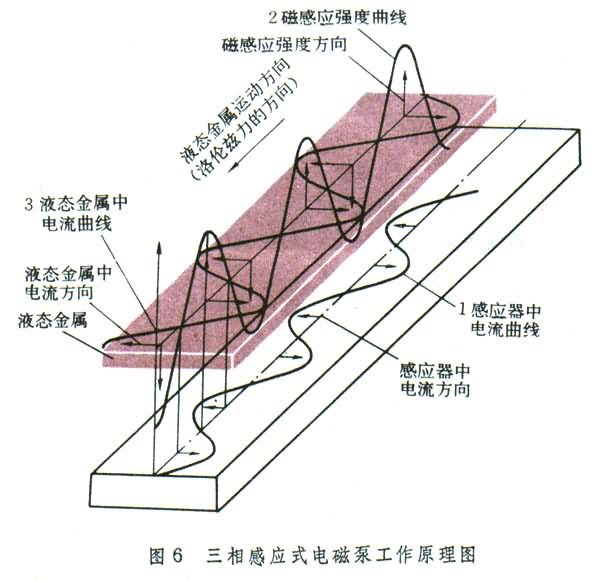

在感应泵中,液态金属的电流由交变磁场(单相或三相)感应产生。图3是感应式平面泵的示意图,图6是其原理图。三相感应式电磁泵的工作原理和普通感应电机相似。位于平面或圆柱形铁芯中的三相绕组(其中的电流见图6曲线1)产生行波磁场(图6曲线2是行波磁场的磁感应强度曲线)或旋转磁场。该磁场在液态金属中感应出电流(图6曲线3)。感应电流与磁场相互作用产生磁场力,从而在泵的进出口处产生推动液态金属运动的压力差。对直流电磁泵,上述压差Δp可写成:

Δp=σQB2L/(4aB),式中σ为被输送的液态金属的电导率;Q为体积流量;a为通道半高度;B为通道半宽度;L为通道有效长度;B为磁感应强度。对感应电磁泵,压差可写成:

式中Bm为磁感应强度幅值;vs为行波磁场速度;vs=2τf,τ为磁极极距,f为电源频率;u为流速; 称为滑差。

称为滑差。

上述压差公式是就最简单模型导出的,如计及其他实际因素的影响(通常使压差变小),要引进相应的修正系数。这些实际因素对直流泵主要是电枢反应(通过液态金属的电流所感生的磁场引起的合成磁场分布不均匀),电流漫流(电流在磁场作用区两侧分流引起的电流分布不均匀),磁极边缘的气隙漏磁等;对感应泵则主要是横向端部效应(液态金属中感生电流在有限宽度通道内部分或全部地构成回路所引起)和纵向端部效应(铁芯有限长度导致磁路开路所引起)等。

由于流体在通道中大都处于高度湍流状态,一般情况下,流体摩阻可按纯流体湍流的经验公式计算。

用途电磁泵没有转动部件,结构紧凑,运转可靠,密封性好,特别适用于输送一些有毒的重金属(如汞、铅等)和化学性质活泼的金属(如钾、钠、钾钠合金等)。在一些核能反应堆特别是快中子堆中都使用电磁泵。在一些化工厂中,用电磁泵输送汞,有利于安全生产。在冶炼和铸造工业中,用电磁泵和电磁流槽可提高产品质量,但由于效率低,应用还不普遍。在聚变反应堆中,需要使用强磁场作用下的大流量电磁泵,其工作条件与目前使用的小流量电磁泵有很大差别。随着受控热核反应研究工作的进展,还需要对电磁泵开展相应的研究工作。