[拼音]:shuzi chengxu kongzhi xitong

[外文]:numerical control systems

用代表加工顺序、加工方式和加工参数的数字码作为控制指令的数字控制系统,简称数控(NC)系统。在数控系统中通常配备专用的电子计算机,反映加工工艺和操作步骤的加工信息用数字代码预先记录在穿孔带、穿孔卡、磁带或磁盘上。系统在工作时,读数机构依次将代码送入计算机并转换成相应形式的电脉冲,用以控制工作机械按照顺序完成各项加工过程。数控系统的加工精度和加工效率都较高,特别适合于工艺复杂的单件或小批量生产。它广泛用于工具制造、机械加工、汽车制造和造船工业等。

发展早期多采用固定接线的硬线数控系统,用一台专用计算机控制一台设备。后来采用微型计算机代替专用计算机,利用编制不同的程序软件实现不同类型的控制,可增强系统的控制功能和灵活性,称为计算机数控系统 (CNC)或软线数控系统。后来又发展成为用一台计算机直接管理和控制一群数控设备,称为计算机群控系统或直接数控系统 (DNC)。进一步又发展成为由多台CNC与NC设备和DNC计算机组成的网络,实现多级控制。到了80年代则发展成将一群机床与工件、刀具、夹具和加工自动传输线相配合,由计算机统一管理和控制,构成计算机群控自动线,称为柔性制造系统(FMS)。数控系统的更高阶段是向机械制造工业设计和制造一体化发展,将计算机辅助设计(CAD)与计算机辅助制造(CAM)相结合,实现产品设计与制造过程的完整自动化系统。

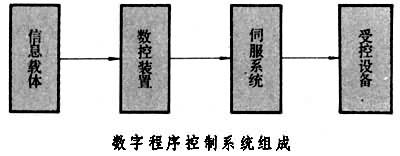

组成

数控系统由信息载体、数控装置、伺服系统和受控设备组成(见图)。信息载体采用纸带、磁带、磁卡或磁盘等,用以存放加工参数、动作顺序、行程和速度等加工信息。数控装置又称插补器,根据输入的加工信息发出脉冲序列。每一个脉冲代表一个位移增量。插补器实际上是一台功能简单的专用计算机,也可直接采用微型计算机。插补器输出的增量脉冲作用于相应的驱动机械或系统用来控制工作台或刀具的运动。如果采用步进电机作为驱动机械,则数控系统为开环控制。对于精密机床,需要采用闭环控制的方式,以伺服系统为驱动系统。

分类按运动轨迹的不同,数控系统分为点位控制系统、直线控制系统和轮廓控制系统三类。

(1)点位控制系统 只控制加工点的准确定位。在变换加工点时对运动轨迹无特殊要求(不进行加工)。多用于数控钻床、冲床等。

(2)直线控制系统 不仅控制加工点的起始坐标,而且控制刀具或工作台沿直线方向的加工行程,称为直线插补,如简易数控车床等。

(3)轮廓控制系统 它能控制加工点沿零件轮廓曲线连续运动,可加工出曲线、曲面、凸轮和锥面等复杂形状的零件。这种系统一般均具有直线和圆弧两种插补功能。少数系统还具有抛物线或其他高次曲线插补能力。