[拼音]:jisuanji kongzhi

[外文]:computer control

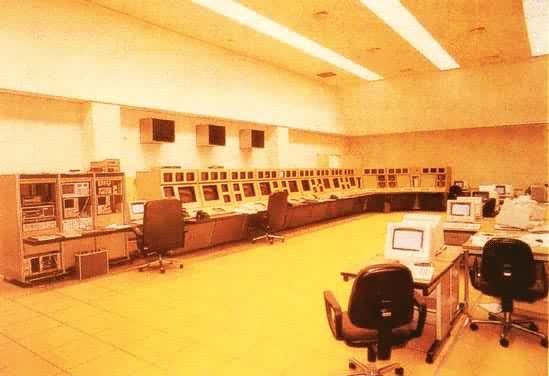

在自动控制系统中,用电子计算机作为控制装置组成部分的控制方式。在计算机控制系统中,广泛采用屏幕显示(CRT)和人-机通信方式,操作人员在操作台上进行整个车间或工段的生产管理,使生产操作改变了原来的面貌,并能实现操作优化。

沿革近年来,计算机控制在化工自动化领域迅速发展,已成为计算机应用的一个重要方面。1959年,美国德士古公司阿瑟港炼油厂首先采用过程控制计算机RW300,开创了闭环监督控制(SCC)。1962年,英国卜内门化学工业公司开始用计算机代替常规的模拟控制器(见常规控制),实现了直接数字控制(DDC),中国在这时也开始了计算机控制的试点。从70年代起,随着大规模集成电路元件特别是微处理计的飞速发展,使硬件成本大幅度降低,而可靠性却大为提高;同时,随着控制系统理论的进展,在系统结构和控制算法上有许多创新,软件日益丰富。实践表明,在化工领域采用计算机控制,不仅带来了技术进步,而且获得了显著的经济效益。

计算机的作用在化工过程控制中,计算机主要有以下作用:

(1)代替常规控制中的仪表,并基本上具有这些仪表的功能,达到高度集中及控制的小型化,称直接数字控制。

(2)利用计算机快速和强大的计算功能、实现常规控制以外的更全面、更复杂的控制方案。例如:解耦控制,即对几个相互关联的控制系统进行处理,使之成为互不制约的独立单回路系统;优化控制或最优控制,按指定目标的最大(或最小)值进行最合理的控制,这里的目标可能是能量消耗最小,或产量最大,或成本最低等(见彩图);

自适应控制,不少控制对象的特性是时变的,需要随时进行修正,然后按修正后的特性和指定的控制规律,随时计算并进行控制(系统中的在线辨识和按偏差的某种形式为准则而进行的控制)。除上述几种外,计算机还可以完成很多其他方案的控制。计算机控制在理论上,除了用常规控制中所用的经典控制理论外,还必须采用现代控制理论,才能完善控制中的计算。在现场实施中,可以只用计算机作复杂的控制计算,将计算结果转换成为常规调整器的设定值信号,然后指令常规系统进行具体控制的工作;也可以不用常规系统而直接由计算机计算并命令调节阀工作。从调节的角度看,前者是连续的,后者因计算机需在分时的基础上进行,故是断续的。实际应用中,前者较多。

(3)进行不直接与闭环控制有关的各种控制、管理并提供数据。可以将各种生产数据整理、绘制成图表、归档;对各种能源求出最佳使用分配方案;对各种产品制订合理生产计划等。其他在调度决策中需要的信息及资料,也可以由计算机整理和计算出来。这些工作是实现生产过程高度自动化及全局科学管理必需的组成部分。

实际应用(1)近年出现的以微计算机为基础构成的系列化控制装置,称为总体分散控制系统,已在乙烯、合成氨、石油炼厂等大、中型化工装置中对全部生产过程进行控制。这种计算机系统采用积木式结构,有很大的灵活性与很好的可靠性。

(2)通用的微计算机配以必要的外围设备与检测元件及变送器,并与执行器相联系,也可构成计算机控制系统,用于化工自动化,在化学反应器等的操作控制中已有成功经验。

(3)近年出现的带微计算机的控制仪表,功能丰富,使用方便,几乎不需要编制程序,已使控制器和计算机的界限日趋泯灭,在中、小型装置上正获得广泛应用。