[拼音]:jia nian

[外文]:twisting

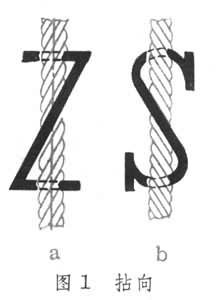

纺纱过程中将纤维条或纱线扭转、使相互抱合成纱或股线的工艺过程。加拈还广泛用于纺丝、制丝、制绳等方面。加拈使原先平行于纤维条轴线的纤维变成螺旋状,而纱条的各截面间产生相对转动或角位移。每转动一周(角位移为 360度)所呈现的螺旋状态称为一个拈回。纱条或产品每单位长度上的拈回数称为拈度。拈回的方向是指纤维或纱条的螺旋线方向,用英文字母Z或S中段倾斜方向表示,分别称为Z拈或S拈,也称为右拈或左拈(图1图2)。加拈使纱线获得一定的物理性质,如强力、伸长、光泽等。加拈是主要的成纱方法,对于纺纱工艺十分重要。

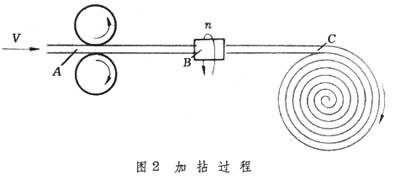

加拈过程

中A处有一对罗拉相互压紧握持纤维条,当罗拉如图示方向转动时,纤维条不断喂入AB区。B处有加拈器使纱条回转,C为加拈后纱条的卷绕点。加拈器两侧纱条产生截面相对转动的区域称为加拈区,如AB区和BC区。在一般加拈过程中,加拈器既对罗拉输送的纤维条进行加拈,又将加拈后的纱条卷绕起来,因此必有A、B、C三点,也就是有两个加拈区。纱条在通过AB和BC时都受到加拈作用,形成整个加拈过程。

假拈

中如果纱条不作轴向运动,加拈器B每转动一转,AB和BC区域的纱条中将各加一个拈回,且方向相反。如果纱条不断地由A向C运动,速度为V,加拈器转速为n,则单位时间内AB区和BC区纤维条所获得的拈回数均为n,拈向相反,分别为S和Z。AB段的纤维条进入BC区时带来V×n/V=n个S向拈回,与BC段纤维条上所加的n个Z向拈回相互抵销,因而在稳定状态下BC段和产品中并无拈回或拈度,这种加拈过程称为假拈。假拈使AB段纱条获得一定强力,减少伸长,以利于加工。

真拈

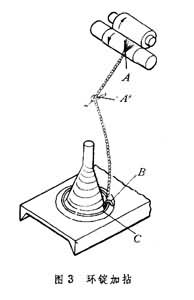

若使图2中的BC段不产生拈回,须使BC段纱线与加拈器B同步回转。 例如环锭加拈时(图3)AA′B和BC为两个加拈区(C为纱条的卷绕点),当加拈器B转一转时,在AA′B段产生一个拈回,而BC段不产生拈回,从而使产品获得拈度,拈向与AA′B段的拈回方向相同。锭子每一回转,产品获得一个拈回。大多数纺纱机上使用的就是这一种加拈方法。

双拈

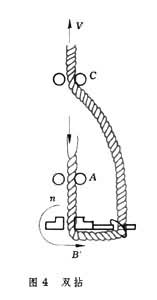

也称倍拈,大都用于拈线,制造股线或缆绳。两根或几根单纱(线)先平行并合绕成筒子(图4 ),从不回转的插座A处引入,向下绕过B处的加拈器,然后由C点输出绕成筒子。加拈器每转一转,由于纱段B′A和BC均在B′B的同一侧,AB′与BC段所加拈回方向相同。因此,纱线在从A经B′B到C点的过程中,两个加拈区所加的拈回可以叠加,使纱线加上两个拈回。所用的加拈器称双拈(或倍拈)锭子。双拈也是真拈的一种。

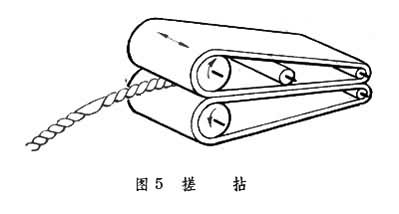

搓拈

纤维条在加工过程中受上下两皮圈(板)或包覆弹性层的胶辊来回搓动(图5),同时继续向前输送,原来薄带状的纤维条被搓成条子或粗纱。被搓动的纱条具有间隔的S向和Z向拈回,纱条比较紧密,有利于卷绕、退绕或以后的加工。在粗梳毛纺梳毛机上和精梳毛纺无拈粗纱机上常采用搓拈。棉纺超大牵伸中也可用搓拈使棉条卷绕成较紧密的卷装,以便喂入超大牵伸细纱机。

自拈

如果两根搓拈后的纱条紧靠在一起,由于退拈力矩的作用,它们将相互缠绕形成自拈(见自拈纺纱)。

自由端加拈

如果在图1中自A处喂入的不是连续的纱条而是单纤维状态的纤维流,并且这种单纤维流经凝聚成纱条再经B处加拈器加拈后在C点卷绕成卷装,此时仍有AB和BC两个加拈区,但A处纤维流未被握持,而成为所谓的自由端,可随加拈器一起回转。AB段纱条不产生截面相对回转。因此,加拈器转动时BC段产生拈回,而AB段不产生拈回,或因空气等阻力而产生少量相反的拈回。这样,纱条通过AB和BC后,两加拈区的拈回不能相互抵销,产品遂获得与BC段拈向相同的拈回。这种加拈过程称为自由端加拈。

加拈器种类

加拈器分为两大类。一类是转动的机件,如环锭、翼锭、离心锭、加拈管、空心锭(见包缠纺纱)等。这类加拈器还兼作卷绕或凝聚纤维的作用。另一类加拈器是高速回转的气流或液流,例如利用涡流进行加拈纺纱(见涡流纺纱)。这种加拈管或加拈器本身并不回转,但可使纱线转速达到20万转/分以上而不损伤纤维。

加拈程度

加拈程度用纱线拈度来表示,拈度越多表示纤维或纱条拈合得越紧密,但当纱条粗细不同时,即使拈度相同其紧密程度也不相同。为了确切地表述加拈程度,经常使用拈系数 为纱线号数,T为拈度。加拈后纱中纤维呈螺旋状态, α反映螺旋角的大小。如果对加拈纱进行拉伸,则所有纤维张力在纱的轴向分力之和与外力平衡,其切向分力使纱条有转动趋势,而法向分力使纤维相互压紧,纤维间摩擦力增加,不易互相滑动,纱条遂具有一定强力。因此纱条断裂强力与拈系数的大小有关。随着拈系数的增大,强力也增加。当拈系数增大到一定数值时,纱条的强力达到最大值,这时的拈系数称为临界拈系数αC。超越临界拈系数后,纱线强力随拈系数增大而下降。化纤长丝拈合时,其强力不依赖于纤维间的摩擦力,但加拈可使长丝中的各根单丝紧密抱合,因此,长丝的强度随拈系数的增大而增加。由于长丝的临界拈系数比较小,所以长丝的强度即随拈度的增大而减小。生产上,如使用的拈系数过大,纱条手感粗硬、光泽较暗。因此,除有特殊要求,一般应用的拈系数应小于临界拈系数。拈系数增大后,纱条的直径减小,长度缩短,缩短的百分率称为拈缩率。当纺纱锭速不变时,纺纱机的单位产量随拈度增大而减少。

为纱线号数,T为拈度。加拈后纱中纤维呈螺旋状态, α反映螺旋角的大小。如果对加拈纱进行拉伸,则所有纤维张力在纱的轴向分力之和与外力平衡,其切向分力使纱条有转动趋势,而法向分力使纤维相互压紧,纤维间摩擦力增加,不易互相滑动,纱条遂具有一定强力。因此纱条断裂强力与拈系数的大小有关。随着拈系数的增大,强力也增加。当拈系数增大到一定数值时,纱条的强力达到最大值,这时的拈系数称为临界拈系数αC。超越临界拈系数后,纱线强力随拈系数增大而下降。化纤长丝拈合时,其强力不依赖于纤维间的摩擦力,但加拈可使长丝中的各根单丝紧密抱合,因此,长丝的强度随拈系数的增大而增加。由于长丝的临界拈系数比较小,所以长丝的强度即随拈度的增大而减小。生产上,如使用的拈系数过大,纱条手感粗硬、光泽较暗。因此,除有特殊要求,一般应用的拈系数应小于临界拈系数。拈系数增大后,纱条的直径减小,长度缩短,缩短的百分率称为拈缩率。当纺纱锭速不变时,纺纱机的单位产量随拈度增大而减少。

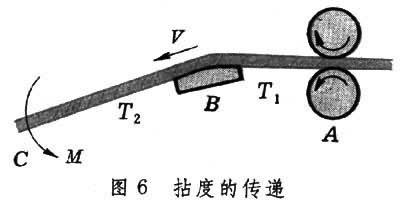

拈度的传递──拈陷与阻拈

拈回从一加拈点或加拈区向另一纱段移动,称为拈回的传递。纱线从A向B、C运动时(图6),由于加拈点在C,故拈回从BC段向AB段传递。若 B处有机件存在(如细纱机上的导纱钩),由于纱和这个机件的接触,就使BC段的拈回向AB段传递时受到阻力。若纱条运动速度为V,显然,BC段拈度为T2=n/V。由于B处的摩擦,AB段纱条的拈度T1小于T2,使部分拈回滞留在BC段,而使T2>n/V。这种因摩擦使传递的拈度减少的现象称为拈陷。例如,在粗纱机或细纱机上,近前罗拉纱段中的拈度,由于存在拈陷往往小于产品的拈度。

如果纱条运动方向相反,即由C向B、A运动,则C点所加于BC段的拈回在 B处受阻而将使AB段拈度小于BC段的拈度。如果AB段输出的拈度小于n/V,一部分拈回必然不断地积聚于BC段中,从而使BC段拈度大于n/V,且不断增加,使AB段拈度也随之增加,直到等于n/V才使总体的拈回数达到平衡稳定。这种因摩擦而使BC段纱条拈度增大的现象称为阻拈。不论拈陷或阻拈,输出纱条的拈度在稳定条件下必为n/V。例如在环锭细纱机上,由于钢丝圈的阻拈,气圈段纱的拈度较大,但不影响产品的拈度。

纱条在运动过程中因受到机件的摩擦,各区段中的拈度不一,或则增多或则减少。这种现象常称为纱条区段间的拈度分布,它影响纺纱时各段纱条的强力和断头。在每一纱条区域内,也因纱条各处粗细或密度不同而使各处的拈度不一,这也属于纱段中的拈度分布。如果在这一区段中纱条受到牵伸或者改变截面形状和粗细,则由于抗扭力矩的变动,原来的拈度便会重新分布,称为拈度的重分布。

纱条的结构和加拈

加拈后纱条是否具有良好的结构,对纱线品质、纤维的利用和纺织产品的性能都有重要的影响。加拈后纤维或纱条基本上都呈螺旋状结构形态,如果结构状态不佳,各根纤维或纱条所受的张力不一。受到较大张力的纤维或纱条便会首先断裂,并把张力转嫁给其他纤维,使其依次断裂,直到整个纱线断裂或解体。

加拈前,纤维的形态大致有三种,即伸直的、曲折的和弯钩状的。伸直平行程度较好的纤维,加拈后成纱光洁,强力和断裂伸长较高;排列呈交叉紊乱状态的纤维,伸直平行度差,加拈后成纱结构松、毛茸多,强力较低。加拈时,由于喂入纱条的截面和纤维排列的状态不同,扭转以后纤维在成纱中的位置可能产生移动,有的从外层转向内层,也有的从内层转向外层,称为纤维的转移。所以,纤维在成纱中的结构可以基本上分为圆柱和圆锥两种螺旋线状态。纱条应该具有何种结构,视成纱质量的要求和最终产品的风格特性而定。例如粗梳毛纱和精梳毛纱的结构是根据毛织物的品质特征而不同的。用各种纺纱方法制成的产品虽结构不同,但各有特点。在混纺中,可以利用不同的纤维喂入方式和纤维的转移,使不同性质的纤维在成形中处于较为适当的位置,以便充分利用纤维的特性。