[拼音]:gongye cuihuaji texing pingding

[外文]:characteristics and evaiuation of industrial catalyst

指工业催化剂的使用特性及与之有关的物理性质,它们是决定催化剂优劣的指标。在工业催化剂中,用量最大的是固体催化剂,常用的评价指标如下:

物理性质

与催化性能有关的主要是催化剂的外表面、内部结构、机械性能和热性能。

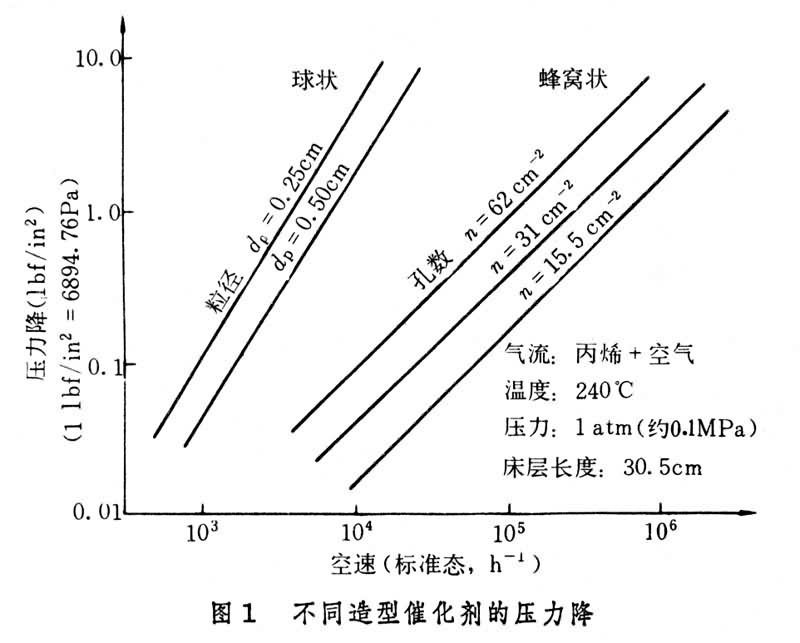

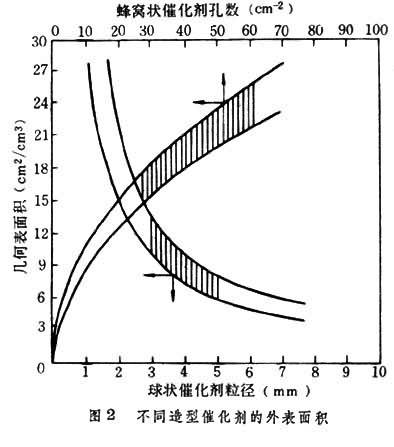

形状和尺寸在化工生产用反应器中,它们直接影响流体流动,包括流体在床层中的分布和流过床层时的压力降等工程特性,例如在固定床反应器中用球状催化剂比用不规则形状或锭状催化剂的压力降小,而环境保护用的蜂窝状催化剂又比球状催化剂的压力降小(图1)。单位质量的催化剂,因形状和尺寸不同,具有不同的外表面积。从而影响物质从流体内向单位重量催化剂的外表面传递的数量,这对于受外扩散控制的反应系统是重要的(图2)。图中阴影区域为常用球状催化剂的粒径范围和常用蜂窝状催化剂的孔道数密度范围。同时,颗粒尺寸不同,分子在催化剂颗粒的孔隙中进行扩散的距离也不等,这对于内扩散控制的反应系统也同样重要。在流化床中,还要考虑粒度的分布。后者常用催化剂的形状系数和当量直径来描述。

密度

密度

分为真密度、颗粒密度和堆密度。真密度指颗粒中固体物质的密度(g/ml)。颗粒密度是指包括颗粒孔隙容积在内所求出的密度(g/ml)。堆密度是单位容积反应器中填装的催化剂质量,它受催化剂的形状和尺寸的影响通常以kg/l表示,它直接影响反应器的利用率。

比表面积指每克催化剂的表面积(m2)。催化剂比表面的大小,尤其是活性组分的比表面积值常直接影响催化活性。

孔隙构造多数催化剂为多孔物质,表面积大部分为孔隙中的孔壁所提供的内表面积,反应器中物料分子必须克服微孔中的内扩散阻力,才能进入或逸出孔隙,导致在孔隙中出现浓度梯度,并且影响分子在催化剂上的停留时间,从而使催化活性和选择性受到影响,称内扩散效应。通常用催化剂效率系数(在该催化剂上的反应速度常数与不存在内扩散效应时的反应速度常数之比值),来表达孔结构的影响。可用孔容(ml/g)、孔隙率(%)、平均孔径 (Å)来描述孔隙构造。由于催化剂中的孔径常不一致,还必须了解孔径分布。同一催化剂,若孔隙率高,则颗粒密度和堆密度降低,在催化剂生产与研制中往往应权衡其利弊。

机械强度主要表现为催化剂耐压强度和催化剂耐磨强度,前者用kg/cm2表示,后者在各厂家中均有特定的测试方法。机械强度差的催化剂,在装填运转过程中容易破损和流失,从而影响反应器中流体流动的情况,造成压力降增高,流体分布不均,甚至不能正常操作。致密的催化剂常有较高的机械强度,但孔隙率下降。

热性质催化剂的热导率影响反应床中的热量传递,对于强放热反应、高热导率的催化剂,可以减少催化剂局部过热,减少颗粒内部的温度梯度。热容与热膨胀系数是重要的热性质,热膨胀系数低的催化剂更能耐受开工和停工阶段的热冲击,催化剂不致破碎。

使用特性

与催化剂本身的催化性能、作业条件、寿命、费用、能耗和对环境的影响等有关。

催化性能催化活性和催化剂选择性是催化性能的两个重要标志。在工业应用上常使用单程转化率来描述活性,即原料通过催化床一次,催化剂使原料转变的百分率。选择性则用消耗的原料中转变为目的产物的百分率表示。转化率和选择性常为相互制约的两种特性,多数的催化剂在高转化率条件下,选择性往往下降。另一标志是催化剂的生产能力,可用单位容积(或质量)的催化剂在单位时间内生成的目的产物数量来表达,称时空得量。

作业条件催化剂的作业条件包括原料的组成、反应温度、压力、投料速度等,后者常用空间速度表示,即每单位容积催化剂每小时投入的反应物的容积数。高活性的催化剂可以在高空间速度条件下作业。对于特定的催化反应系统,作业条件对催化剂的活性、选择性、生产能力、寿命等有特定的影响规律。苛刻的作业条件(如高温、高压、高纯度的原料)都会增加投资与操作费用。催化剂若有较宽的作业条件范围,则可以减少反应器设计和过程控制的难度。

(1)毒质及其最高容许浓度 毒质是指原料中会使催化剂中毒的某些杂质,为延长催化剂寿命,原料需提纯到一定的纯度。例如用于催化加氢的多数金属催化剂,原料中的硫含量均不能超过 ppm级。若催化剂具有较好的抗毒性,即容许的毒质浓度较高,则可减少提纯原料所需的费用,并延长生产装备的开工周期。

(2)耐热性 在高温条件下,催化剂受热而衰退,通常用不致引起催化剂不可逆的衰退所能承受的最高温度表示其耐热性。正常作业温度和能耐受的最高温度间之差值愈大,则作业愈安全。有些催化剂在使用过程中活性逐渐衰退,可用逐步升高作业温度的方法来弥补活性损失。通常催化剂有规定的升温速率和温升极限。

(3)开工方法 正确的开工方法使催化剂进入正常的使用状态。如未还原的铁系合成氨催化剂,开工阶段要还原;一氧化碳变换催化剂在开工时需经历释放硫的阶段;加氢精制用的钴-钼催化剂要经历硫化阶段;否则在开工阶段不能获得正常的产品或达到规定的产量。如在合成氨工业中采用已预还原的铁催化剂,则可缩短开工阶段。

(4)再生方法 需要频繁再生的催化剂不宜在固定床反应器中作业。再生条件与反应条件差别很大时,也难以在同一反应器中进行。(见催化剂再生)

寿命优良的催化剂要求具有长寿命,不仅是因为更换催化剂所需之费用,而且更换要花费工时,使生产能力遭到损失。(见催化剂寿命)

催化剂费用可用生产单位质量(或容积)的产品所耗用催化剂的费用来表示,它同时与催化剂生产成本和催化效能、催化剂寿命有关。对于使用催化剂的工业生产过程,催化剂费用往往只占总投资中的很小一部分。更重要的是从使用催化剂所导致生产过程的经济效益的提高来评价催化剂。

能耗特定的催化剂要在特定的温度条件下作业,为此而进行的加热和冷却均需耗能;反应物通过催化床、并使未反应的原料循环也需耗能;若需在高压条件下作业,则能耗更大。生产中,不仅要考虑催化反应过程中所需能耗,还必须针对特定的催化剂,为将原料提纯和从反应混合物分离出目的产物所需的能耗。对于使用催化剂的生产过程,尤其是大规模生产过程,能耗是评价所用催化剂的重要指标。

对环境的影响催化过程的排放物和所产生的副产物可能造成污染。催化剂再生时及生产催化剂时亦可能造成污染,要考虑这些污染对环境的影响及治理污染的费用。