[拼音]:liuti dongli guocheng

[外文]:hydrodynamic process

一类以动量传递为主要理论基础的单元操作,主要有流体输送、沉降、过滤和混合等,在工程上主要用于物料输送、气相或液相悬浮系的分离以及液体的混合。流体动力过程应用于化工、石油、冶金、食品和环境保护等部门。

物料输送

化工生产中处理的物料大都是气体、液体和粉粒状固体。这些物料,根据生产要求,依次在一系列化工机器或设备中发生化学变化或物理变化,最终加工成所需要的产品。为实现生产过程的连续化,物料在机器和设备间的输送十分重要。流体(气体与液体的总称)的输送借助于流体输送机械;粉粒状固体往往也借助于气流(或液流)的能量,进行像流体那样的输送,称为气力输送(或水力输送)。

气相悬浮系的分离

含有悬浮固体微粒或液滴的气体称为气相悬浮系。从气体中分离出这些悬浮物的过程称为气相悬浮系的分离。在不同场合,悬浮物颗粒直径差别很大。例如空气净化要求除去的粉尘粒径只有几微米;而气力输送的颗粒直径可达几毫米至几十毫米。细小的颗粒通称灰尘,故从气体中分离悬浮灰尘的操作又称除尘或集尘。对气相悬浮系进行分离的目的是:

(1)净化气体。例如在硫酸制造中,为防止催化剂中毒,必须除去原料气中含有砷、硒等的尘粒;在药品、感光材料和微电子产品的生产中,为保证产品质量,必须使空气净化。

(2)回收有价值的悬浮物。如从干燥器出口气体中回收产品,从流化床反应器出口气体中回收催化剂等。

气相悬浮系的分离方法有:

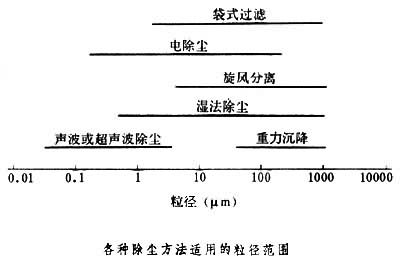

(1)沉降,气体和悬浮物因密度不同,可使之在重力或离心力场中产生相对运动,从而实现悬浮物的分离。这两种方法相应地称为重力沉降和离心沉降,前者常用设备为降尘室,后者常用设备为旋风分离器。

(2)气体过滤,使气相悬浮系中的气体通过多孔的过滤介质,其中悬浮的固体颗粒则被截留而得以分离。常用设备为袋滤器。

(3)湿法除尘,使气相悬浮系与水(或其他液体)密切接触,悬浮物由气相转移到液相中而被除去。所用的典型设备有文丘里涤气器和喷雾塔等。

(4)超声波除尘,利用超声波使气体中悬浮的微小颗粒聚结成较大颗粒,再用重力沉降等方法除去。

(5)电除尘,将气相悬浮系通过高压电场,使悬浮物带有电荷,然后在电场中沉降分离。上述各种分离方法分别适用于一定的粒径范围(见图)。

液相悬浮系的分离

含有悬浮固体颗粒或液滴的液体称为液相悬浮系。从液体中分离出悬浮物的过程称为液相悬浮系的分离。在化工生产中,往往由于原料中含有杂质,溶液在浓缩时析出了晶体,或液相中发生化学反应而产生沉淀,从而形成液相悬浮系。为了净化液体或得到悬浮物产品,须对悬浮系进行分离。在某些反应过程(如悬浮聚合)和传质分离过程(如萃取、浸取)中,良好的液相悬浮系是增强相际接触的主要条件,因而液相悬浮系的分离对这些过程来说是不可缺少的后续操作。

液相悬浮系的分离方法,有沉降和过滤。沉降主要用于颗粒浓度较低的悬浮系;过滤主要用于颗粒浓度较高的悬浮系。

液体的混合

这是对液体或液相悬浮系外加机械能,使之发生湍动和循环运动,从而使液体或液相悬浮系各部分组成趋于均匀的过程。在化工生产中,液体混合主要用于:

(1)加速固体的溶解或可溶液体的混合;

(2)增强气相的分散和气液接触;

(3)增进不互溶液体的分散和接触;

(4)促进固体颗粒在液体中的均匀悬浮。工业上液体混合最常用的方法是机械搅拌。