[拼音]:zhanjie gongyi

[外文]:adhesive bonding technology

又称胶接工艺。利用胶粘剂把被粘物连接成整体的操作工艺。粘接是连续的面际连接,可以减少应力集中,保证被粘物的强度,提高结构件的疲劳寿命。粘接特别适用于不同材质、不同厚度,尤其是超薄材料和复杂结构件的连接。粘接技术已成为20世纪70年代以来的重要连接技术之一,与机械连接和焊接一起,在国民经济各个领域尤其是当代的航空、航天技术中,发挥着重要的作用。

操作程序

一般是先对被粘物表面进行修配,使之配合良好,再根据材质及强度要求对被粘表面进行不同的表面处理(有机溶剂清洗、机械处理、化学处理或电化学处理等),然后涂布胶粘剂,将被粘表面合拢装配,最后根据所用胶粘剂的要求完成固化步骤(室温固化或加热固化),就实现了胶接连接。

粘接接头设计指粘接部位尺寸的大小和几何形状的考虑。与高强度的被粘材料相比,胶粘剂的机械强度一般要小得多。为了使粘接接头的强度与被粘物的强度有相同的数量级,保证粘接成功,必须根据接头承载特点认真地选择接头的几何形状和尺寸大小,设计合理的粘接接头。从力学性能观点出发,粘接接头设计的基本原则是:

(1)尽可能避免应力集中;

(2)减少接头受剥离、劈开的可能性;

(3)合理增大粘接面积。除考虑力学性能外,尚需考虑粘接工艺、维修和成本等因素。

粘接表面处理因粘接是面际间的连接,所以被粘接的表面状态直接影响粘接效果。粘接表面处理方法随被粘材料及对接头的强度要求而异。对于一般材料,常用有机溶剂(汽油、丙酮等)清洗法或机械法(打磨、喷砂等)处理;金属表面常用化学法(碱蚀、酸蚀等)处理;重要的铝质结构件的被粘表面,需用阳极氧化法处理;氟塑料(见氟树脂)等难粘材料表面,可采用化学法或等离子法处理。

胶粘剂的涂布除最常用的刷涂法外,还有辊涂法及喷涂法等。采用静电场喷涂可节省胶粘剂和改善劳动条件。胶膜一般用手工敷贴,采用热压粘贴可以提高贴膜质量;尺寸大而形状简单的粘接表面,可以采用机械化辊涂胶液及热压粘贴胶膜技术。

胶粘剂的固化固化方法分室温固化和加热固化两种:

(1)室温固化法是将胶粘剂涂布于被粘表面,待胶粘剂润湿被粘物表面并且溶剂基本挥发后,压合两个涂胶面即可。如用合成橡胶胶粘剂修补车辆内胎,用淀粉胶和聚醋酸乙烯酯胶乳粘接纸张、织物和木材,用合成树脂胶粘剂粘接非受力部件等。

(2)加热固化法是将热固性树脂胶粘剂(酚醛树脂、环氧树脂、酚醛-丁腈、环氧-尼龙等胶粘剂)涂布于被粘表面上,待溶剂挥发后,叠合涂胶面,然后加热加压固化,使胶粘剂完成交联反应以达到粘接目的。加热固化时,必须严格控制胶缝的实际温度,保证满足胶粘剂固化温度要求。工业上常用的固化设备有三种:

(1)热压机,由加热平板传递压力和热量,适用于平面零件的固化;

(2)热压罐,由空气传递热量和压力,适用于大型复杂制品的固化;

(3)固化专用夹具,适用于特定部件的粘接固化。

粘接质量控制

粘接部位在使用中所发生的破坏现象是对粘接质量的最终检验。

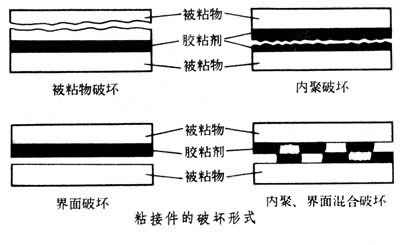

粘接件破坏的一般形式有四种(见图):

①被粘物破坏,发生于粘接强度大于被粘物强度时;

(2)内聚破坏,即胶粘剂本身内部破坏,此时粘接强度取决于胶粘剂的内聚力;

(3)界面破坏,破坏发生在被粘物与胶粘剂的界面,此时粘接强度决定于两者之间的粘附力;

(4)混合破坏,既有内聚破坏,又有界面破坏。一般来说,应选择合理的粘接工艺,尽量实现内聚破坏或被粘物破坏。

工艺控制粘接的工艺质量是很难从外观判断的。保证粘接工艺质量的关键在于加强全面工艺质量管理,控制影响粘接质量的一切因素;其中包括①粘接环境条件控制(温度、湿度、含尘量等);

(2)胶粘剂质量控制(复验、存放及使用管理等);

(3)测量仪器及设备控制(温度、压力仪表,固化设备等);

(4)粘接工序控制。

粘接质量检验包括目测、破坏性试验(主要是力学性能测试)和无损检验。

(1)力学性能测试,是对重要的粘接件的检验。需通过破坏性检测工艺控制试样和制品抽样,来考核粘接质量。测试内容包括粘接基本性能(拉伸、剪切、剥离、冲击及疲劳强度等),以及结合使用条件进行的使用性能(耐介质、高低温交变、加速老化及耐候性能等)。用作承力结构的粘接件还需进行多种静、动力承载试验(张力场、轴压稳定、结构振动及疲劳寿命等)。

(2)无损检验,即用仪器探测粘接接头质量缺陷的方法。无损检验方法很多,有利用声阻仪、谐振仪和涡流声仪的声振检验法,全息照相法,X射线照相法,超声检验法,热学检验法等。