摘要:采用ASBR /SBR工艺处理屠宰废水,并设计了PLC自动控制系统。介绍了PLC控制系统的结构(软、硬件构成) 、主要的控制工艺流程及功能。

关键词:屠宰废水; ASBR /SBR工艺; PLC自动控制

厦门某肉联厂是一家生猪屠宰企业,屠宰能力为3 000 头/d,产生的屠宰废水为1 800 m3 /d,主要包括: ①牲畜屠宰前的冲洗水; ②烫毛、清洗胴体水;③内脏清洗水; ④车间地面、器具冲洗水; ⑤圈栏冲洗水。屠宰废水中含有大量血污、猪毛、油脂油块、肉屑、内脏杂物、未消化的食料和粪便等污染物,外观呈暗红色,有腥臭味,水质水量波动大[ 1 ] 。屠宰废水的COD为1 800~2 200 mg/L, BOD5 为1 000~1 200 mg/L, SS为800~1 000 mg/L, NH3 - N为80~120 mg/L,动植物油为150 ~200 mg/L,采用ASBR /SBR工艺处理, 出水水质执行GB 8978—1996的一级排放标准。

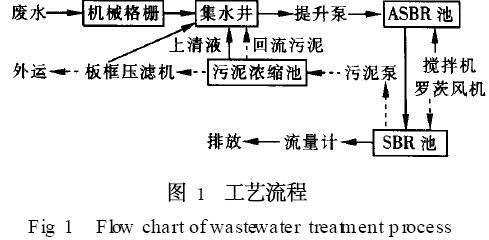

1 废水处理流程

由于进水管的接口在地下7 m,为了降低土建以及运行费用,选用ASBR /SBR 组合工艺,流程如图1所示。

经过机械格栅去除大颗粒悬浮物(血块、碎肉等) ,再经过集水井去除水中少量的砂子,继而用泵提升到ASBR 池中去除大部分的可生物降解有机物,同时将难于生物降解的大分子有机物转化为易于降解的小分子有机物,接着进入SBR 池,通过好氧微生物进一步去除有机物,最后经计量槽计量后排入工业区污水管网。

ASBR是一种新型高效的厌氧反应器。该工艺能使活性污泥的SRT延长,使污泥浓度大为增加,从而提高了厌氧反应器的负荷和处理效率,使废水在反应器内停留时间缩短,反应器容积得以缩小,这有利于厌氧技术用于工业化的废水处理。ASBR工艺的运行过程主要分成5个阶段: ①进水期,废水进入反应器,由生物气、液体再循环搅拌或机械搅拌混匀,进水到预先设定的最大液位线为止; ②反应期,通过厌氧反应使废水中的有机物转化为生物气而得以去除,而厌氧反应所需要时间由基质特征及浓度、要求的出水水质、污泥浓度、反应的环境温度等参数决定; ③沉降期,停止搅拌让活性污泥自然沉降,实现固液分离; ④排水期,固液分离完成后,将上清液排出; ⑤闲置期,反应器闲置并外排剩余污泥,准备进入下一循环周期。由于废水分批进入反应器,故在整个反应期间反应器中的水量、水位保持不变。

ASBR /SBR工艺是ASBR 与SBR 工艺分别按时间顺序依次完成进水期、反应期、沉淀期、排水期和闲置期(或称调整期) 5个基本阶段,整个工艺流程可以最大限度地保证污泥浓度,不需要单设沉淀池及污泥回流系统。

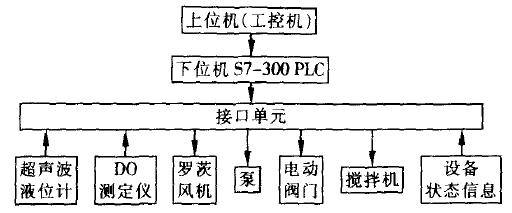

2 PLC控制系统的结构

2.1 硬件构成

自控系统分为两级:上位监视级和下位控制级(如图2所示) 。监视级由1台研华工控机和1台打印机组成,实现对现场工作状态的同步监视,并可定时或随机打印现场的运行数据。控制级由1台S7- 300型可编程逻辑控制器( PLC)构成。中央控制室PLC可巡回检测各工段的工艺和电气参数,并进行相应的处理,完成各自工段工艺设备的过程控制,并向中央控制室集中监控管理计算机实时传送所需的信息。在中央控制室通过鼠标式键盘可控制现场主要设备的启动和停止。对生产过程实施监测与自动控制,可以实现生产现场的无人值守和微机化管理,并设有停电记忆功能。

主要被控制的设备: 4台罗茨风机(机房) 、1台机械格栅(格栅井) 、3台污水提升泵(集水井) 、2台潜水搅拌机(ASBR池) 、8台电动阀门(ASBR 池2个, SBR池6个) 、3台污泥泵( SBR池) 、3套溶解氧仪( SBR池) 、3套滗水器( SBR池) 、6台超声波液位计(集水井1台、ASBR池2台、SBR池3台) 。

2.2 软件构成

PLC控制器的组态编程采用组态王和Siemensstep7软件进行,该软件基于W indows 2000,组态王

软件包由TouchMak和TouchView组成。TouchMak为画面制作系统,所有界面设计、变量和动画连接的定义等均在TouchMak完成。TouchView则用于显示动画图形,负责数据库与服务程序数据交换,并把变化用动画表示出来。

3 PLC控制系统的功能

为提高处理效率,减轻工人的劳动强度,保证设备正常运行, PLC控制系统具有生产过程自动控制、在线监视、故障显示报警、自动生成报表等基本功能。

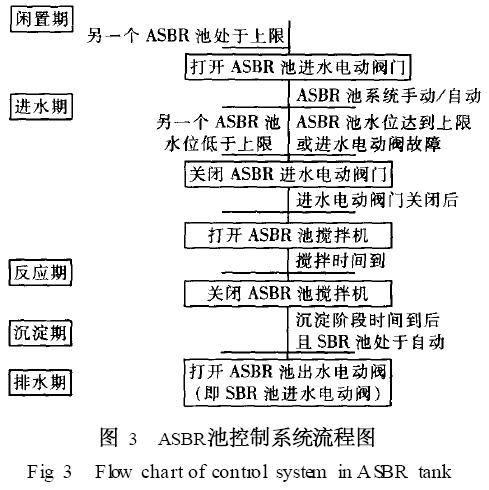

3.1 生产过程自动控制

该控制系统的检测仪表为多种类、在线连续检测,其中包括液位、溶解氧等参数的测量与控制。测量信号经过转换成4~20 mA信号后送至PLC,再经数据处理传输至上位机供监视和打印。检测仪表的控制信号(液位、溶解氧)送至PLC参与系统的逻辑控制。由于屠宰废水的水质、水量波动很大,排出的废水在集水井的停留时间为0. 5 h,系统设置两个AS2BR池,分别为进水和反应,间歇操作,可实现连续进水和ASBR池的间歇排水,因此ASBR池兼有调节池和厌氧生物处理的功能。在集水井的液位计、提升泵与ASBR池的电动阀门采用联动控制,并在两

个ASBR池之间设置保护液位,保证系统的水路畅通。ASBR和集水井的水泵联动控制系统如图3所示。

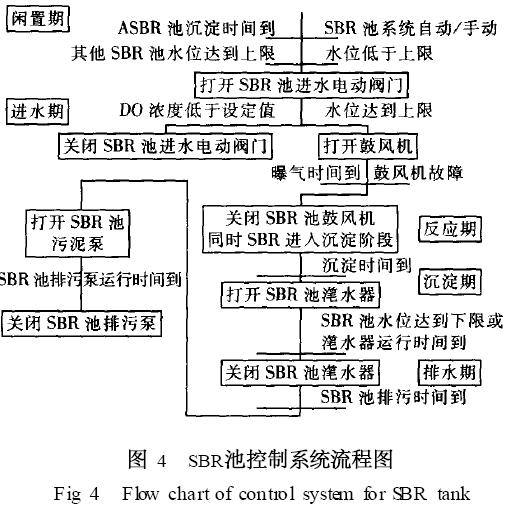

在好氧SBR池选用了6308DT在线溶解氧测定仪,根据SBR 池中的溶解氧值控制罗茨风机的转速,节省系统运行的电耗,并将罗茨风机、ASBR 到SBR池的电动阀门、滗水器、在线溶解氧仪、污泥泵实行联动控制。其控制框图如图4所示。。

3.2 在线监视、报警功能

在中控室的计算机屏幕上可以显示动态的工艺流程图和子界面,在这些界面上可以显示现场设备运行状况、仪表检测数据和某些重要工艺参数的变化趋势图。操作人员可以直接在PC机的屏幕上了解处理系统的工作情况,并可通过键盘和鼠标对自控系统进行干预。

控制系统对生产中出现的负载故障和控制参数越限(如液位超过上限)有声光报警功能,以引起操作人员注意,以便及时采取措施排除故障,使生产恢复正常。

3.3 自动生成报表功能

为了将废水处理情况记录下来,由计算机控制并通过打印机根据事先设定的时间间隔打印一些重要检测数据和历史趋势图。另外,对报警情况自动进行记录,以供运行人员分析参考。

4 结语

由于采用溶解氧和罗茨风机的联动控制,每年可节约风机能耗20% ,且SBR池的处理效率稳定。从运行情况来看,该控制系统完全满足废水处理工艺的要求,提高了处理效率,降低了工人的劳动强度和运行成本。(厦门市环境保护科研所)