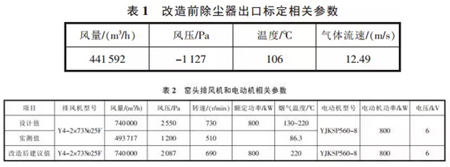

邀请相关有资质的厂家对窑头系统进行了标定,以了解目前系统阻力、实际风量等相关参数,进而为袋除尘器改造和现有窑头排风机是否变动提供依据。改造前除尘系统标定参数见表1,窑头排风机和电动机参数见表2。

系统标定风量为441592m3/h,风机额定风量为740000m3/h,为了确保过滤风速在0.90m/min以下,我们要求厂家以额定风量计算。过滤速度是被过滤的气体流量和过滤织物面积的比值。则最大过滤面积为740000÷60÷0.9=13704(m2(平方米))。

另外,根据原电除尘器已有空间,设计袋除尘器为双列16风室,滤袋规格Φ160mm×7500mm,材质为诺美克斯+超细纤维。为此,我们确定采用KDM13740-2×8大型低压行喷脉冲袋除尘器。

根据表1和表2可以看出,排风机改造前除尘系统实际运行压力1200Pa,较原设计压力2550Pa(220℃)小很多,原排风机在选型时留有一定的富余。改造后排风机需要的全压=改前系统阻力+改后增加阻力(1+富余系数)=1200+800×(1+20%)=2160(Pa)。

目前烟气量较设计处理风量小很多,故排风机和电动机均可以满足改造设计要求。

2、改造措施

1)电除尘部分保留灰斗、墙板、输灰设备、进出口封头及均风装置;

2)拆除内部阴极和阳极系统及其振打装置、内顶、外顶;

3)新增顶梁、壳体内部管撑、进出风道、上箱体、喷吹系统、气路系统和提升阀等,滤袋前增加一道均风板;

4)改造现有爬梯、电缆桥架和壳体保温等;

5)进口管路上增加2个冷风阀和1套快速喷雾降温装置以调节烟气温度;

6)新增布袋除尘器控制系统;

7)根据现场实际情况制定了工期节点、施工方案和验收流程;

8)为减少占用施工场地,提前做好了废旧物资的处理工作。

3、改造过程设备运行情况

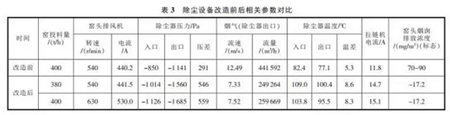

除尘设备改造前后相关参数对比见表3。

由表3看出,在窑头排风机转速相同的情况下,改造前电除尘压差为291Pa,改造后袋除尘压差为546Pa,比改造前上升了255Pa,除尘器下拉链机电流大约升高3A左右,烟气流量和速率均有较大幅度下降;当窑投料量达到400t/h,窑头排风机转速达到630r/min,电流在530A左右。夏季时篦冷机一室和二室风机阀门开度在65%左右,其余各室风机阀门基本全开(冬季期间篦冷机一室和二室风机阀门开度在60%左右,其余各室风机阀门开度40%~60%)。从目前运转情况下看,袋除尘器运转正常、窑头排风机能满足生产需求。

我们一直对袋除尘器的运行进行跟踪分析。刚开始使用时系统压差为623Pa,相关电气参数设定值为:喷吹室喷吹间隔时间10s,循环周期间隔40min,脉冲宽度0.2s,喷吹间隙时间5s,喷吹压力0.35MPa(压力波动范围为0.25~0.35MPa)。后期经过摸索,我们把袋除尘器每侧的喷吹管道都单独引了一路进气管道,确保喷吹压力供气充足、波动较小。另外,在不增加阻力前提下,最大化地降低清灰压力、延长清灰周期,达到延长滤袋使用寿命和降低高压风使用成本的目的。把喷吹室喷吹间隔时间改为150s,循环周期间隔调到最大80min,喷吹压力调到0.30MPa(压力波动范围为0.25~0.30MPa)。现在系统压差为550Pa左右,实际过滤风速在0.66m/min。经过环保监测部门测定颗粒物排放值保持在<20mg/m3(标态),达到了预期效果。

由于冬季天气寒冷,喷雾降温的管道内部积水极易结冻,因此,除了在管道上做好保温外,还在喷雾降温的8根水枪(4根水管)上均安装了反吹风,利用反吹风将每次使用完喷雾降温后的水排干净,确保应急使用时系统正常工作。

4、运行效果

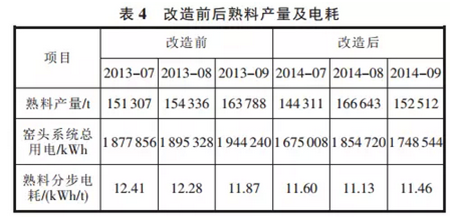

改造前后窑头系统熟料分步电耗平均降低0.5kWh/t,按全年熟料产量161.93万吨计算,一年约节电80万kWh(见表4)。袋除尘器与电除尘器相比具有维护简单、维护量小和易操作的特点。改后实测颗粒物排放值符合国家标准。另外,此次改造中窑头排风机未作变动,从实际使用情况来看可以满足正常使用要求。

需要注意的是,由于袋除尘器对入口温度要求比较高,温度异常时要及时通过冷风阀和喷雾降温方式达到降温效果。