新型LE-TMBR系统耦合了耐盐特种微生物、低能耗管式膜和智能化调控等技术,处理出水达到或优于“CODcr≤50mg/L,BOD5≤10mg/L,氨氮≤5mg/L,总氮≤15mg/L,油≤0.5mg/L,浊度≤1NTU,SDI≤3”,可实现中水回用。

发展演变:

高盐废水是指混合液中盐的质量分数大于1%的废水(以Nacl含量计,即含盐量大于10g/L时为高盐废水)。由于盐的浓度较高微生物新陈代谢酶的活性会受到阻碍,传统的生化处理工艺效果不佳,高盐废水处理一直是环保领域的难题。随着膜技术的发展,研究发现膜生物反应器技术应用到处理高盐废水中不仅可以实现达标排放,甚至可以实现中水回用,因此MBR工艺在炼油、化工、采油等行业的中水回用中已经广泛使用,但是其高能耗、频繁的清洗、经常更换膜、维护多而提高了其运行成本,新型LE-TMBR低能耗管式膜生物反应器在这些方面进行优化。

新型LE-TMBR的基本原理:

新型LE-TMBR工艺前段利用特种微生物活性污泥技术将废水中的有机污染物进行高效降解以及硝化脱氮作用,去除污水的BOD5、CODcr及氨氮。特种微生物是针对不同污水中污染物的特性,通过实验室筛选、分离及有效配伍,获得的适应污水水质特点的最佳“倍加清”特种联合菌群。此类菌群在污水中能快速形成优势菌群,从而强化了系统应对高盐环境处理难降解有机污染物的特性。后段活性污泥混合液以一定的流速通过膜表面,通过膜孔的高效截留,实现菌体和SS得到100%截留,获得高质量的出水水质。分离后的浓缩污泥重新回到前级微生物反应池,继续参与生化反应。系统同时还配备了在线监测,程序控制,远程传输等进行智能化调控技术和设备。

新型LE-TMBR低能耗管式膜采用较低的错流流速、独特的反冲洗工艺,配置小功率的泵即可,达到降低能耗的目的。

新型LE-TMBR的特点:

a、采用管式膜组件。强度高,不易出现堵塞断丝,出水水质优质稳定。外置式低能耗管式膜采用较低的错流流速、独特的反冲洗工艺,装置不易污堵、不易结垢,清洗周期长(2-3个月)。

b、耐盐特种微生物与低能耗管式膜有机结合。一方面低能耗管式膜可提高污泥浓度至10000-20000mg/L,单位体积特种微生物数量大,污泥活性强;另一方面,特种微生物活性强,降解有机物能力强,絮凝性好,从而降低了膜污堵的速度。

c、能耗低。吨水能耗在0.4-1.0kwh,为传统管式膜的1/3。

d、智能化程度高。系统根据来水水质水量、生化参数、膜污染情况自动调整风机风量、循环流速、工作压力及反洗操作各参数,保证运行能耗最低。

e、工艺装置高效集成。优化设计、占地面积小,不受场合限制。

f、运行可靠。膜寿命在8-10年以上。

典型案例:某油田污水处理回注工程

处理水量:5000m3/d

运行费用:0.8-1.0元/吨.污水

工程概况:该工程为油田特低渗透油藏采出水,注水要求高。采用LE-TMBR成套工艺技术,前段采用微生物强化处理,将污水中对膜易造成污染的油及有机污染物最大限度得到生物降解,减少了对膜的污染,延长了膜的使用寿命,清洗周期正常在5个月以上;后段采用膜分离,确保了优质的出水水质,同时浓缩液返回至前级反应池,提高了反应功能和反应效率。

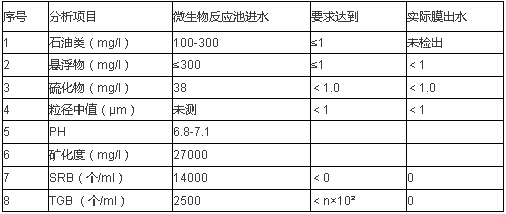

运行效果: