1、情况介绍

据介绍,11月2日3:00开始,由于,至4日5:03,3号吸收塔浆液pH值降至4.7;至5:50,2号吸收塔浆液pH值降至5.1。3号机组负荷212MW,SO2含量2009mg/Nm3,脱硫效率89.6%;2号机组负荷210MW,原烟气SO2含量2003mg/Nm3,脱硫效率82.8%。电厂采取了置换吸收塔浆液的措施(加强脱水和底部排放),11月4日9:20,3号吸收塔浆液pH值回升至5.0左右,脱硫效率也达到90%以上;11月5日17:15,2号脱硫效率也达到90%以上。另据电厂介绍,各脱硫系统已多次出现由于原烟气SO2含量明显升高(但SO2含量并未超出设计值)而导致的pH和脱硫率明显下降的情况。

2.原因分析

脱硫的反应可分为5大步骤,即气相SO2被液相吸收、吸收剂的溶解、吸收剂的中和、氧化反应、结晶析出。上述5个步骤是同时进行的,对于一个处于稳定运行状态的脱硫系统来讲,上述5个步骤应处于平衡状态。但是当原烟气的SO2含量升高时,平衡需重新建立。由于CaCO3是极难溶的化合物,因此即使及时增加了石灰石的供应,步骤(b)达到平衡的时间也会晚于步骤(a),因此吸收塔浆液的pH会下降,脱硫率自然也会下降。一般情况下,只要增加的石灰石适量且及时,一段时间后步骤(b)也会达到平衡,此时系统的pH和脱硫率又会逐步上升并达到新的平衡。但当出现以下情况时,会影响步骤(b)重新达到平衡:(1)石灰石的活性不好。浆液中的烟尘含量较多、石灰石粒径偏大、石灰石成分等都可能导致石灰石的活性下降,从而影响CaCO3的溶解。(2)添加了过多的石灰石。对石灰石湿法脱硫系统来讲,添加适量的石灰石是至关重要的,因为过量的石灰石反而会抑制CaCO3的溶解。此外,若氧化反应不充分,会影响步骤(c)即吸收剂中和反应的速度。就该厂本次情况看,上述原因都是存在的。首先,电厂电除尘器状况始终不够理想,烟气中的烟尘含量经常偏高。其次,脱硫装置的氧化空气管道经常会出现堵塞和断裂的情况(本次小修就发现3号脱硫系统的氧化空气管道出现堵塞和断裂),相应影响了氧化的效果。从化学分析看,电厂目前吸收塔浆液的SO32-在700mg/L左右,明显偏高(正常<100mg/L)。而2、3号吸收塔浆液的CaCO3含量高达28%,已远超过正常值(正常<3%),说明添加了过多的石灰石。

3.系统存在的主要设备问题

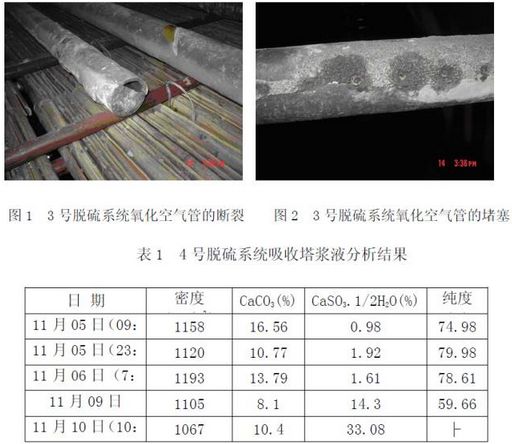

(1)氧化空气管的堵塞和断裂从3号脱硫系统的检查情况看,其氧化空气管局部已断裂和堵塞,分别如图1、2所示。表1为4号脱硫系统吸收塔浆液分析结果,11月10日的CaSO3.1/2H2O含量已高达33%。其氧化风机出口的压力已由75kPa左右上升至80kPa左右,说明4号氧化空气系统已出现更加严重的堵塞。

(2)循环泵叶轮的腐蚀目前各台机组的浆液循环泵普遍存在不同程度的腐蚀,个别循环泵还十分严重。如3号脱硫的C循环泵(见图3)、2号脱硫的C循环泵(目前电流只有约38A,正常约为43A)等。据电厂介绍,目前循环泵的叶轮运行1.5年~2年就需更换,而省内运行较好循环泵叶轮的使用时间可达5~6年。我们认为该电厂循环泵叶轮的使用时间较短和设计有很大的关系,循环泵的转速高达743rpm,明显高于通常400~600rpm的范围(见表2),因此易出现汽蚀和磨损的情况。

4.结论及有关建议(1)本次2、3号脱硫系统脱硫率下降的原因是:当原烟气SO2含量上升时,由于烟尘含量高、石灰石供浆过量及氧化不够充分等,导致CaCO3的溶解和中和出现了问题。(2)建议对脱硫率下降时的吸收塔浆液进行深入分析,如盐酸不溶物、氟、铝、镁等,以进一步确认脱硫率下降的原因。(3)为改善原烟气SO2含量上升对脱硫系统的不利影响,建议:

1)优化石灰石的供浆控制方案,严格按照合理的Ca/S进行供浆,避免石灰石的过量添加。一般情况下,一段时间后pH会自然恢复正常。2)若pH和脱硫率下降过多,可添加熟石灰粉。3)若预先知道燃煤的硫含量会增加,可先适当提高吸收塔浆液的pH。4)恢复对吸收塔浆液盐酸不溶物的分析,当盐酸不溶物含量超过5%时,应加大废水和浆液的排放。5)对石灰石的活性进行分析,确保石灰石的活性达到较高的水平。(4)目前该厂脱硫装置的核心系统和设备均存在较多的问题,如烟气系统增压风机的裕度不够、烟尘含量高、吸收塔系统循环泵腐蚀、氧化空气管的堵塞断裂等。建议:1)尽快完成氧化空气系统的改造,彻底解决氧化不足的问题。否则系统的结垢、堵塞和脱硫率低等问题将始终存在。2)可考虑通过降低循环泵的转速及进行国产化的改造,彻底解决循环泵的较快腐蚀问题。3)结合今后电厂燃料的变化情况,综合考虑增压风机的扩容问题。(5)由于上述设备问题短时间仍无法得到解决,我们该厂脱硫运行面临很大的潜在风险,一旦燃料的状况不理想,脱硫系统的运行状况将会十分被动。建议开展脱硫添加剂的应用试验。