适用范围

钒、钨钼、镍钴、三元电池、稀土、锆、铌钽等有色行业及焦化、石化等产生的高浓度氨氮废水

基本原理

该技术基于氨与水分子相对挥发度的差异,通过氨-水的气液平衡、金属-氨的络合-解络合反应平衡、金属氢氧化物的沉淀溶解平衡的热力学计算,通过在汽提精馏脱氨塔内将氨氮以分子氨的形式从水中分离,然后以氨水或液氨的形式从塔顶排出,并被冷凝器冷却到常温成为高纯氨水进行回收。

工艺流程

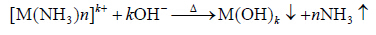

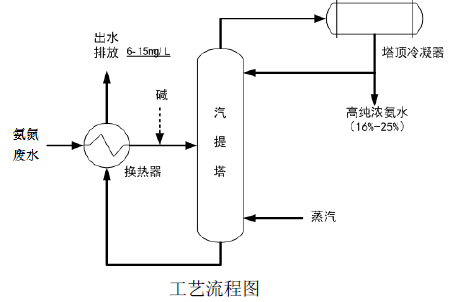

通过在含重金属的高浓度氨氮废水中加入碱,使铵离子转化为氨分子,并存在多余的氢氧根离子。经过pH调节并换热后的废水进入汽提精馏塔内,通过控制输入汽提塔内的蒸汽流量与蒸汽压力来控制汽提塔的温度分布,使液体在汽提塔内一定的温度区域保持一定的停留时间,使得重金属-氨络合物在高温区域吸收能量,配位键被破坏,实现重金属与氨的分离。氨气在高温下挥发,实现气液分离,同时溶液中的过量氢氧根与重金属反应生成沉淀使化学平衡向右移动,如此反复经过多级反应平衡之后,最终实现氨的彻底脱除。此步骤的化学反应为:

挥发出的氨至塔顶冷凝器采用药剂进行吸收,形成高纯氨水(浓度16%以上)或铵盐产品,可直接回用于生产工艺或进行销售。废水由进水口至塔底的过程中氨氮浓度逐渐降低,至塔底出水口时降至10mg/L以下,塔底出水经与进塔废水换热后可达标排放或回用,也可以根据重金属含量情况进入金属回收系统对其中重金属进行回收。

关键技术或设计特征

采用重金属-氨氮-水的药剂强化热解络合-分子精馏分离技术,实现氨氮污染物削减率大于99%,同时全过程无废水、废气、废渣等二次污染产生。

资源回收率高,将废水中分离出的氨氮回收为高纯氨水,重金属回收为金属氢氧化物,可回用于生产工艺或直接出售。

通过专用塔内件设计技术实现传质效率提高,漏液降低,拓宽设备弹性负荷。

动态集成控制技术实现操作安全性,保证出水合格率为100%。

典型规模

原水氨氮浓度:1-70g/L;

原水重金属浓度:10-200mg/L;

处理规模:50-3000吨废水/天。

处理后水中氨氮浓度优于国家排放标准《中华人民共和国污水综合排放标准》(GB8978-1996)一级标准。

推广情况

在钒、钼、镍、三元电池、稀土、锆、铌钽等行业完成示范工程应用。

典型案例

(一)项目概况

江门长优实业有限公司电池材料生产氨氮废水资源化处理工程,日处理水量800m3/d,高浓度氨氮废水来源于电池材料的生产过程。该示范工程一期项目和二期项目分别于2009年3月和2012年1月一次开车成功,整套装置运行稳定,自动化程度高,操作简单。该项目2014年度被评为“国家重点环境保护实用技术示范工程”。

(二)技术指标

处理前废水的氨氮和镍浓度为8000-16000mg/L和10-20mg/L,处理出水氨氮和镍达到广东省《水污染物排放限值》(DB4426-2001)二时段一级标准,标准氨氮允许排放浓度10mg/L。该工程每年减排氨氮2900t,重金属镍4.2t,回收浓氨水18000t、氢氧化镍7t。

(三)投资费用

项目总投资1200万元,其中工程基础设施建设费用200万元,设备投资900万元,设备占地面积400㎡。单位废水处理投资费用为1.5万元。

(四)运行费用

工程年处理废水量约24万吨,年运行费用600万元/年,吨水运行费用为25元。主要运行费用包括:蒸汽费用:312万元/年,电费:144万元/年,人工:9万元/年,设备折旧:90万元/年,维修管理费用:45万元/年。