[拼音]:liutaihua

[外文]:fluidization

固体颗粒在流体的作用下呈现出与流体相似的流动性能的现象。自然界的大风扬尘、沙漠迁移、河流夹带泥沙,都是流态化现象。风选、水簸以分离固体粒子,是人们对流态化现象的应用。近代大工业首先使用流态化技术的是20世纪20年代的粉煤气化。而最重要的里程碑当推第二次世界大战期间从石油的催化裂化来大量生产汽油。

流化床和流态化过程

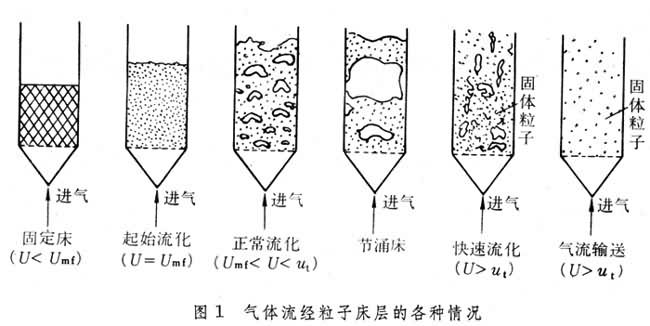

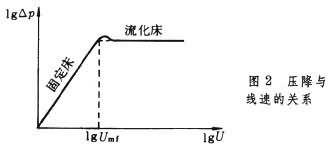

在流体作用下呈现流(态)化的固体粒子层称为流化床。随流体速度的不同,床层可具有不同的流化特性(图1)。如流速U过低,则床层固定不动,流体仅从颗粒间空隙流过,压降Δp随流速U而增加(图2)。如流速增大到使压降和单位横截面上的床层重量相等,固体颗粒便开始浮动,床层呈现流动性,这种状态称为最小流化或起始流化。这时按空床横截面计算的流速称为起始流化速度或最小流化速度Umf。流速再增大,床层将随流速的增大而继续膨胀,出现压降稳定、流动性能良好的稳定操作区,称为正常流化。如流速继续增大,则床层湍动加剧,床面渐难辨认。当流速达到它对单个固体颗粒的曳力同颗粒的浮重相等时,颗粒便开始被气流带出。这时的空床流速称为终端速度或带出速度ut。Umf和ut值决定于颗粒和流体的性质,它们是一般鼓泡流化床操作的上、下限。

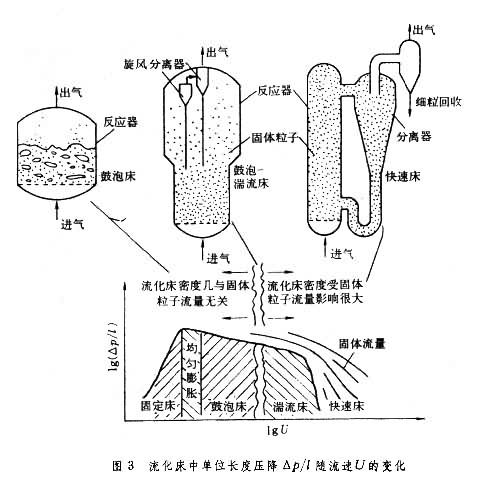

在液-固流化系统中,液体为连续相并均匀地流过床层,床面平稳,粒子分布较均匀,故称散式流化;而在气-固流化系统中,若颗粒很细,则在气速超过Umf后,床层尚能继续均匀膨胀,只在气速进一步增大到起始鼓泡气速Umb时,才开始出现气泡;若颗粒较粗,一旦气速超过Umf,就出现气泡。流化床中的气泡部分称气泡相,其余部分称乳相,后来是处于起始鼓泡状况下的气-固混合相。由于气-固流化床内存在气泡,床内空隙率不匀,床面波动,故称聚式流化,又因鼓泡使床面波动呈沸腾状,故又称沸腾床或鼓泡床。

流化床中的气泡在上升时会发生聚并而增大,若床径甚小以致被气泡所充塞,气泡就与乳相交替上升,形成节涌床。若向气速超过带出速度的床中不断补充被带出的物料,则气流会迅速把送入的粒子冲散,并最后把它们带出去。此时因床层中保持着相当量的物料,湍动剧烈,所以这种状态的流化床称为湍流床。若气速进一步增高,床内粒子从密集状、絮状到充分分散的各种形态同时并存,这床称为快速(流化)床。图3上部是几种流化床的示意图,下部相应给出流化床中单位长度压降随流速的变化。

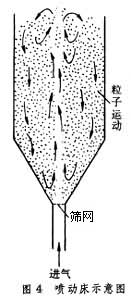

如果把气体从具有锥形底的圆筒床底部喷入圆筒床内,则会形成一股喷射流携带锥部的部分粒子向上运动,在床的中心部分形成喷动区。自床面喷出的粒子向四周散落,并在喷动区和床壁间的环隙内形成一向下运动的移动床,它与喷动区之间有明显界线。气体从底部上喷时,一面把界面上的粒子带入,一面又渗透到移动床内,逆粒子流而上,这种床称为喷动床(图4)。喷动床适用于大颗粒的加工,如颗粒的加热和冷却、谷物干燥、造粒和涂粒、颗粒混合等。

当流体流过固体粒子的床层时,那些终端速度小于流速的粒子会被陆续带走,这种现象叫作扬析。在气-固流化床的床面上,常留有一个较大的空间,称为自由空间。这是因为除扬析作用外,气泡在床面破裂时,将许多粒子上抛,其中终端速度大于气速的粒子会陆续从自由空间中落到床内,终端速度小于气速的细粒子则被气流带走。自由空间中能有粒子返回的最大高度称为夹带分离高度,一级旋风分离器的入口宜处于这个位置。

流态化技术的应用

目前,流态化技术已被广泛应用于炼油、化工、冶金、轻工、动力等工业部门,包括输送、混合、分级、 干燥、 吸附等物理过程以及燃烧、煅烧和许多催化反应过程。

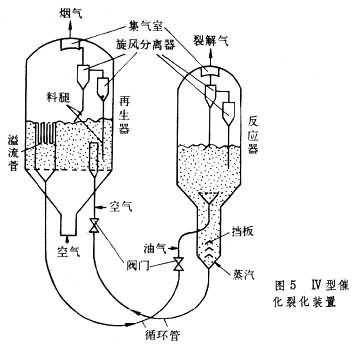

流态化技术用于重质烃类的催化裂化或热裂化时,往往导致催化剂或固体载热体表面的积碳。为了使催化剂再生并实现连续生产和有效利用热能,常采用流化床反应器和再生器相结合的循环系统(图5)。

两器的下端分别用两根U形管连接。每根U形管的一侧是一个固体往下走的移动床,称为立管,另一侧是靠吹入气流使固体颗粒提升的提升管。固体颗粒在两器间经过 U形管的循环流动是靠不同的床密度来驱动的。近来由于催化剂的改进,已有用一根气流输送管代替流化床反应器的。

流态化技术的主要优点是:

(1)便于连续处理大量固体粒子,实现连续生产和生产过程的自动化;

(2)便于控制温度并使温度分布均匀;

(3)传热效率高,适于强放热(或吸热)过程;

(4)由于粒子细,流体和固体间接触面积大,因此反应速率快。其缺点是:

(1)返混较剧烈,使反应后的物料与新进料相混,从而降低反应速率和影响反应的选择性;

(2)反应器内难以保持适合某些反应所需的温度梯度;

(3)固体颗粒的磨损和带出较严重,需要细粉回收设备。

流化床中的气泡

在气-固流态化系统中,气泡是影响流化床中气-固两相的力学行为、传热、 传质和化学反应的基本因素,了解气泡运动规律是掌握流态化技术的重要前提。

气泡运动

气体从分布板小孔中喷出后,分裂成气泡浮升而上。气泡在上升途中易聚并增大,同时与周围的乳相进行热、质交换。气泡大了,就容易被粒子侵入而碎裂。气泡上升到床面就破裂而消失。单气泡的上升速度 (厘米/秒)与气泡直径db的1/2次方成比例,通常用下式表示:

(厘米/秒)与气泡直径db的1/2次方成比例,通常用下式表示:

,

,

式中K为实验常数(约0.711);g为重力加速度(厘米/秒2)。气泡群的上升速度比单气泡上升速度大。

在横截面是扁形的二维床中,气泡充塞前后两壁间,用肉眼容易观察气泡的行为。二维床的缺点是壁效应太大,其中气泡运动与实用的三维床(床径较气泡为大的圆柱床)中气泡的运动情况不同。

气泡模型

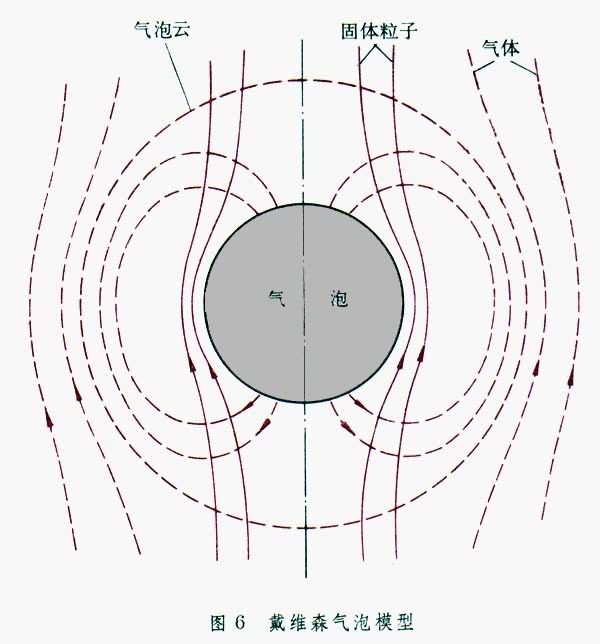

1961年J.F.戴维森提出流化床的气泡模型:气泡呈球形;泡内不含固体颗粒且压力均匀一致;气泡周围是向下运动并处于起始流化状态的乳相;固体颗粒沿气泡作有势运动;乳相可看作是不可压缩的粘性介质;气体在乳相内的流动服从空隙间渗流的规律。他由此导出气泡周围的压力分布以及固体和气体的速度分布。他又根据气体可透过泡壁的特点,得出在气泡周围会有一层气泡云的结论(图6)。

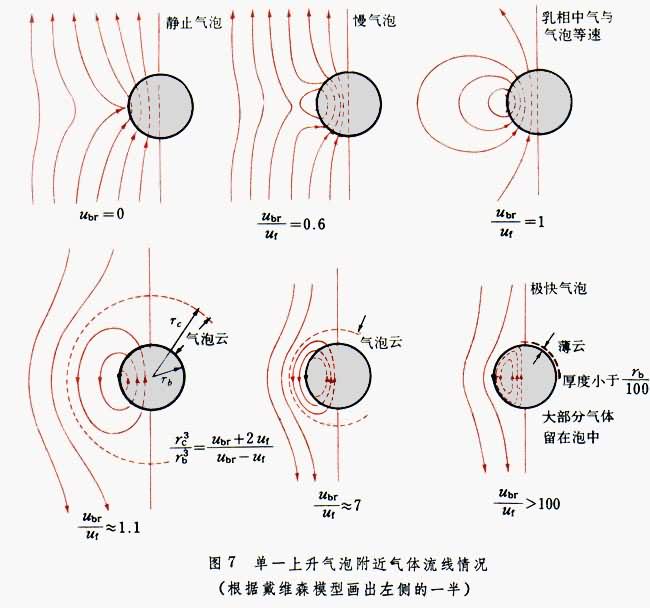

P.N.罗用X射线照相证实了气泡云的存在。如果 <uf,uf为乳相中的气速,则气体自泡壁下侧穿入,从上侧穿出,不生成气泡云(图7);如果

<uf,uf为乳相中的气速,则气体自泡壁下侧穿入,从上侧穿出,不生成气泡云(图7);如果 >uf,气体在压差作用下,自泡壁下侧穿入,但气体自上侧穿出后会重新沿气泡周围返回气泡底部,形成一层跟随气泡运动的气泡云,其中的空隙率被认为与乳相中的相同。在三维床中求得气泡云的半径rc为:rc=

>uf,气体在压差作用下,自泡壁下侧穿入,但气体自上侧穿出后会重新沿气泡周围返回气泡底部,形成一层跟随气泡运动的气泡云,其中的空隙率被认为与乳相中的相同。在三维床中求得气泡云的半径rc为:rc= ,式中rb为气泡半径,α呏

,式中rb为气泡半径,α呏 /uf。当

/uf。当 >uf时,气泡云将随气泡速度的增加而减薄。

>uf时,气泡云将随气泡速度的增加而减薄。

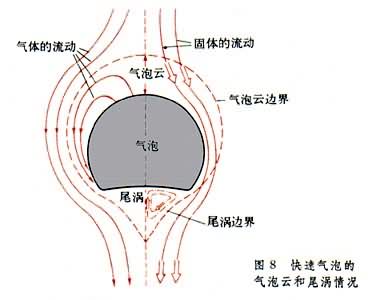

戴维森模型基本正确,但算得的气泡云偏大。P.杰克孙模型和J.D.默里模型都是对戴维森模型的修正,所求得的气泡云较接近实际。但这些模型都假定气泡为圆球形,而实际上并不如此,因气泡下侧的压力比泡外乳相的压力低,故气泡底部内凹,并在这一区域生成扰动较剧烈的尾涡(图8),其体积约为气泡体积的1/3左右。 尾涡中充满乳相并随气泡上升,成为床内固体粒子混合的主要原因。

由于气泡的生成、运动和聚并,在气泡和气泡云之间以及气泡云和乳相之间,都存在着热和质的对流和扩散传递。这种相间交换是流化床中传热、传质和反应得到强化的重要原因。

气泡的测定法测定流化床中气泡行为的实验大多使用微小探头以求减少对流化状态的干扰,例如,①透光法:利用气泡与乳相透光度的不同,用包括发光和接收光的元件(如光导纤维)制成探头,插入床中进行检测;

(2)电导法:若固体粒子具有较好的导电性,可用测量探头电阻的变化来探测气泡;

(3)电容法:对于非导电性的粒子,因气泡和乳相电容不同而采用相隔约10毫米的微小电极片所构成的探头来检测,如用多探头或在一个探头上装有多数不同位置的探针,便可测定气泡的大小、频率、速度甚至形状;

(4)热敏电阻法:由于乳相比气泡传热快,所以当探头在乳相区时,其电阻将因温度降低而增高,从而可探测气泡;

(5)压电法:一种利用压电传感器检测气泡的方法;压电传感器遇到气泡时,无扰动,遇到乳相时,将因粒子的撞击而使信号改变。

此外,还有不接触的测量方法,如X射线法。它可用于拍摄三维床中气泡的形状和尾涡等。由于不用探头,故不影响流化状态,但由于功率所限,能透过的深度有限。

气流输送

固体粒子被流速足够高的气流所带走的现象。 空隙率小、床密度高、固-气流量比高的流动称为密相流动,例如垂直管中的向下卸料、向下流动的移动床、固体颗粒的密相气流输送、鼓泡流化床及其溢流系统中的流动等都是。气速高、空隙率大、床密度低、固气分布均匀的流动称为稀相流动。如固体颗粒的稀相气流输送、流化床面以上的分离空间中的流动等都是。

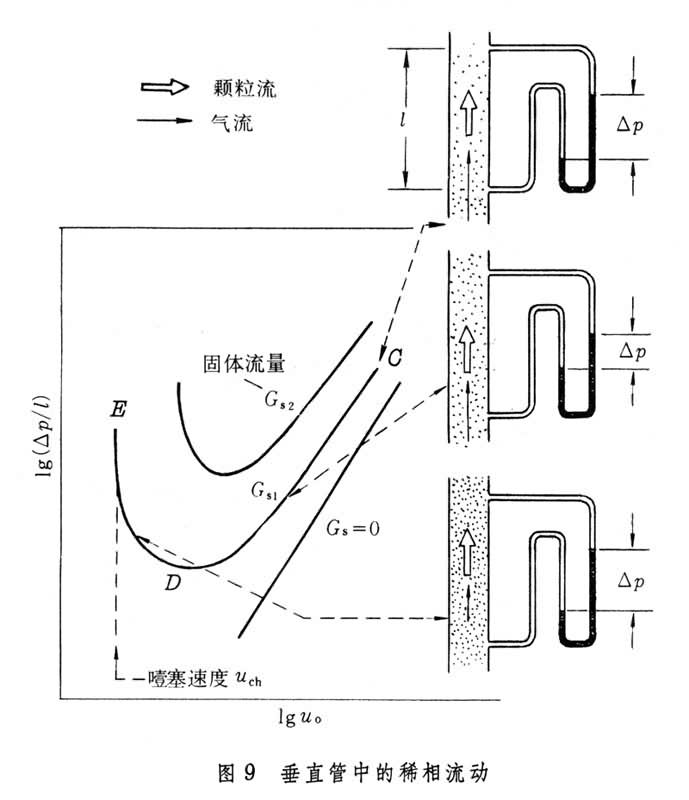

在垂直气输管中,噎塞速度是确定密相输送和稀相输送的分界。在气输管的固体流率不变的条件下,单位管长的压降是摩擦压降和支持料柱重量的压降两部分之和。当气速(通常用相当于空管时的气速u0表示)低时,摩擦压降小,床层密度大,因而支持料柱的压降也大;当气速高时,摩擦压降大,但支持料柱的压降小。因此,在这两种相反的效应作用下,会出现压降的最低点D。当气速低于与此最低压降点相对应的气速时,气流已不足以支持密度增大了的床层,当气速减小到某一数值,就会造成管内物料阻塞、压降陡增的现象,这时的气速称为噎塞速度(图9)。

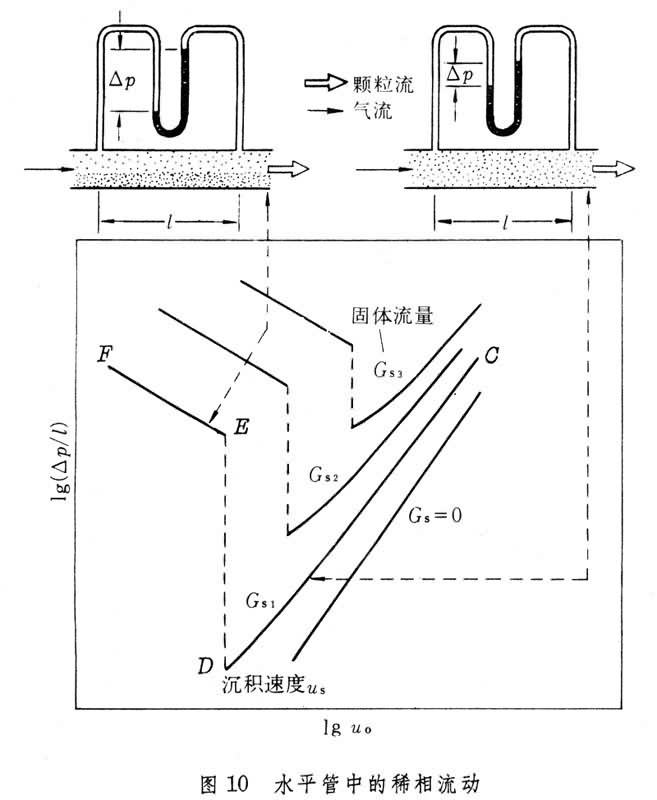

在水平气输管中,沉积速度是确定密相输送和稀相输送的分界。假定气输管内的固体流率不变,当气速高时,因固体颗粒能在管截面上均匀分散,故压降随气速下降而减小。一旦气速下降到不足以使颗粒充分悬浮,而开始向管底沉积时,单位管长的压降达到最小。若气速继续下降,则管内气流通道因固体沉积而缩小,压降随气流的进一步减小而剧增。相应于压降最低点的气速称为沉积速度(图10)。

垂直管中气速大于噎塞速度和水平管中气速大于沉积速度时的输送均为稀相输送。其特点是气速高、压降低、输送能力大和固-气比小,但颗粒和管道的磨损也较严重。