[拼音]:mucai qiexiao

[外文]:wood cutting

通过刀具作用于木材产生相对运动,以获取一定形状、尺寸和表面状态的木材制品的加工过程。是木材加工中占比重最大的一项基本工艺,其质量对胶合工艺和表面装饰工艺有重要影响。木材切削的机理涉及木材的力学性质、刀具的材料及其处理方法和几何形状、刀具与木材加工件的相对运动和实现某一运动的机构以及切削力等,已在生产实践和科学研究的基础上形成一门独立学科。

根据切削过程中制品与切屑的形成,木材切削可分3种形式:

(1)工件被切去一层相对变形较大的切屑,剩下的是半制品或制品,如刨削、车削等;

(2)切屑本身即为制品,如单板旋切、刨切等;

(3)切屑和剩下的工件均为制品,如削片制材中所用的铣削。

概况公元前6000年巴勒斯坦人制成弓形锯,公元前2700年埃及建造的金字塔中有手拉铜锯和手推铜刨,反映了木材切削技术以手工操作为特征的第一阶段。18世纪末欧洲产业革命后,用于木材切削的机床和刀具开始出现并得到发展。这一过程一直延续到20世纪初,木材切削机床日臻精密,刀具硬度增高,切削速度加快,由于人造板和热带木材制作中严重损伤刀具而造成切削质量下降的问题因而得到解决。这标志了以木材切削的机械化为特征的第2阶段。20世纪60年代起,电子技术、计算技术应用于木材切削,不仅提高了木材切削技术水平,也为研究复杂的切削机理提供了可靠的测试手段和数值分析方法,从而促使木材切削的发展进入了以自动化为主要趋势的第3阶段。

切削基本概念木材切削是一个动态系统,它由切削刀具、加工对象(木材工件)和切削运动三者所构成。具体说明如下:

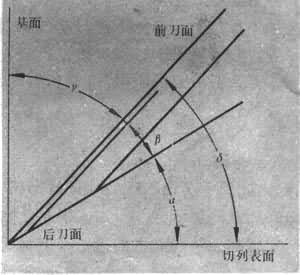

(1)刀具的几何形状及所用角度。以一种比较简单而有代表性的切削方式为例:刀具的工作部分为楔形刀刃,其支持部分为刀体。切削时与切屑接触的一面为前刀面(简称前面),相对于前表面的一面为后刀面(简称后面)。刀具的前角 (γ)是前面和垂直于切削表面的基面之间的夹角;楔角 (β)是刀具前面和后面之间的夹角,也称研磨角;后角(α)是刀具后面和切削表面之间的夹角;切削角 (δ)是刀具前面和切削表面之间的夹角。由图1可知:δ=α+β;α+β+γ=90°。楔角小,刀刃较锋利,但刀刃强度及刚度相对减弱;楔角大,刀刃变钝,导致切削阻力增高。后角小,则后刀面与切削表面间摩擦力加大;后角大,刀刃对工件的推力增大,易降低加工表面的光洁度。前角大,切屑变形小,切削省力,但过大则易在顺纹切削时木材发生超前裂开。在实际切削过程中,装刀位置不同能使切削角发生变化。

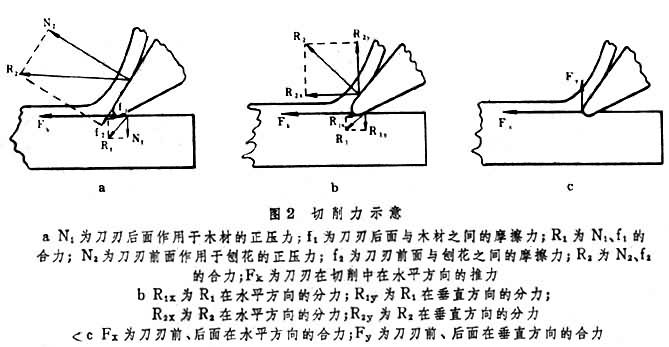

(2)切削力和切削阻力。切削过程中刀具对木材的作用力为切削力,木材对刀具的反作用力为切削阻力。图2c中合成的力Fx为切向力,Fy为法向力。两者在切削木材时使木材变形和分离,并需克服刀具与木材之间的摩擦力而完成切削过程。切削力是切削的主要作用力,其大小由木材的切削阻力所决定。法向力的大小与切屑形成过程中对前刀面所产生的压力及切削角的大小有关,如切削方法、切削速度、方向及切削厚度一定,则法向力主要随切削角大小而变化。法向力为0时,切削角达临界值,称为临界切削角。木材密度是影响切削阻力的重要因子,密度在 0.5~0.8克/厘米3范围内,其切削阻力在横纹切削时为2~4千克/厘米,纵向切削时为 3~6千克/厘米,端向切削时为9~12千克/厘米。机械条件、木材含水率、木材温度和切削厚度也都对切削阻力有影响。机械条件包括切削机床的调整、刀具安装的正确与否等。木材温度和木材含水率高,则切削阻力减小。因此旋切木段和刨切木方大都需经水热处理。但在铣削、顺纹刨削和磨削中,木材含水率高会降低加工表面的质量。此外切削表面的纤维方向和生长轮方向,也是影响切削阻力的因子。

(3)切削过程的运动及其轨迹。切削过程的运动由进给运动和切削运动二者合成或组成。进给运动与切削运动可分别由切削刀具与工件(木材)完成,也可由刀具和工件合并完成。圆锯、带锯等锯切时,锯子作纯切削运动,工件作进给运动。链锯、狐尾锯截断原木时,进料运动和切削运动由链条或锯片合并完成,原木不作运动。车削和单板旋切时,工件的回转运动和刀具的直线运动相配合,同时实现进给和切削两种运动。当圆锯、带锯及平刨、压刨切削工件时,进给运动和纯切削运动同时发生,其切削运动为二者的合成运动,切削过程的运动轨迹为合成运动的轨迹,如平、压刨切削时的轨迹为摆线;车削时的轨迹为螺旋线,旋切时的轨迹为阿基米德螺旋线。当框锯或单板刨切机工作时,进给运动和切削运动先后发生,框锯的锯框下行时锯切,木料停止前进;锯框作空行程上升时,木料以直线运动进给,如此反复依次进行。同理有刨切机的刨切运动和剪切机的剪切运动等。凡属此种情况,其切削过程运动由切削和进给二者所组成,其运动轨迹即切削运动的轨迹,刨切运动、单板剪切运动、框锯锯切运动的轨迹均为直线。

(4)切屑变形系数。木材切削加工中产生的切屑有不同程度的相对变形。变形包括形状与厚度的变化。形状变化表现在原本平直的木材,经切削后的切屑成为弯曲、蜷曲状或破碎成颗粒状。切屑厚度变化可用切屑变形系数(或称切削比)定量表示。切屑变形系数为切削前的厚度(t)和切削后的厚度(t′)的比值(t/t′),在连续切削过程中,随机抽样所得的比值并不相同。比值变动范围小,其统计分布有规律者,说明切削运动状态稳定而正常。因此切屑变形系数与切削质量有关,这对以切屑作为制品如旋切、刨切单板等尤为重要。

(5)切削方向。切削的方向性是木材切削的特点。切削方向不同,切削力也不同。木材的切削方向由切削速度方向和刀刃相对木材纤维的方向决定。木材切削的基本方向有纵切、横切、端切 3种。纵切是切削时刀刃与木材纤维垂直,切削运动的方向与纤维平行、沿着木材纹理进行的切削方法。工件经切削后产生纵切面。如切削平面与髓心重合,就产生径切面;如切削平面切于任何生长层,就产生弦切面。横切,即横纹切削,是切削刀刃平行于木材纤维,切削速度方向垂直于木材纤维,切出的平面为纵纹表面。切削平面如通过髓心,即为径切面;切削平面如通过任何生长层,即为弦切面。端切或横截是刀刃和切削速度方向都垂直于木材纤维的切削方法。切削产生的表面是端纹表面和横切面。除以上 3种基本切削方向以外的斜切,是介于3个方向之间的任何平面或方向进行切削的方法。

(6)木材的切削性质。影响木材切削难易程度的因素有树种、材质(如木材的硬度、密度)、纹理方向、木材缺陷(如节子、应力木)等。此外,树脂及其他内含物含量高者,也对锯切、砂削造成困难。对切削性较差、即较难切削的木材,应使用特种刀具材料,如切削热带木材和高密度人造板应使用硬质合金刀具。切削硬度大的木材时,刀具的研磨角及安装刀具的切削角不能过小。对斜纹铣削时应采用顺铣,必要时还应在切削前对木材进行适当的热处理。木材的切削性通常用切削阻力、切削表面状态即表面光洁度及因材质造成的加工缺陷、加工精度、刀具使用寿命和切屑形状等来表征。

切削方式主要有下列几种:

(1)锯切。木材加工中应用最广。锯子包括圆锯片、带锯条、框锯条、钢丝锯条,以及链锯(仅作横截用)等,是多刃切削工具。每一齿是一个切削刃,它有前面(齿前)、后面(齿背)和两个侧面。前面和后面的相交线为主刃,前面和两个侧面的相交线为两个侧刃。两齿之间空隙处为齿槽。圆锯切削为回转运动;带锯的工作区段以直线运动进行切削;框锯切削是直线往复运动,进给运动大多数为直线运动。切削方向有纵剖和横截两种,也可用于开槽、制榫。

(2)刨削。切削刀具刨刀与工件作相对直线运动一次完成切削过程。生产上所用刨削机或手工操作的刨子,多用于加工平面或刨出槽口、线角等;机械刨具有曲柄连杆、履带或链条驱动的刨光机、制造木丝的刨木丝机和单板刨切机等。刨削的特点是工件和切削刀具二者之一必须固定安装,与另一件合并完成切削运动和进给运动。多数刨光机系将工件固定,切削工具同时作切削运动和进给运动。刨削方法工作效率低,但加工表面上可避免旋转刀具加工平面时出现的运动学不平度,所以难于用其他切削方法代替。

(3)铣削。切削工具为铣刀,可用以加工平面,成形表面,雕花表面,成形回转体等,以及铣削榫、槽等;还可将木材铣削成工艺木片,将原木削成方材及用于加工毛边板。铣刀刀头根据刀刃相对铣刀刀头轴线位置的不同而分为圆柱形、锥形、端面铣削 3种基本型式。铣削用于平面加工时为圆周铣削,由于加工所得表面和刨削加工相似,所以习惯上将圆周铣削加工平面的铣刀、铣床称为刨刀、刨床。铣刀在切削过程中作高速回转运动。除加工成型回转体等零件外,进给大都为直线运动。两者所合成的切削过程运动轨迹为摆线。由此在加工表面上形成波纹状的运动学不平度。圆周铣削有顺铣和逆铣之分,铣削刀具逆着工件进给方向旋转者为逆铣,反之为顺铣。通常压刨床和四面刨床用逆铣,制材削片联合机一般用顺铣。

(4)钻削。钻头围绕自身轴线旋转的切削方式。木材或钻头沿钻头轴线方向作进给运动。根据钻削进给方向相对木材纤维方向的不同,可分为纵向与横向两种。横向钻削的钻头有沉割刀和导向中心,纵向钻削钻头有锥面端部。钻削加工用于钻出方孔、圆孔、盲孔、通孔、开槽以及挖节去疤等。

(5)磨削。切削工具为砂布(纸)和砂轮。每颗砂粒即为一个微小切削刃具。砂布(纸)可制成砂带,也可粘贴在圆盘上或卷绕在辊、轴上成为砂盘或砂辊。砂布(纸)通常以号数表示砂粒的细度,号数越大,砂粒越粗;而砂粒本身的号数所代表的粗细程度与砂布(纸)则相反,号数越大,砂粒越细。砂轮、砂盘、砂辊和磨刷在磨削过程中作旋转运动,砂带以其工作区段作直线运动。砂带或工件都可完成进给工作。用砂轮、砂辊砂削时,木材工件作直线进给运动。磨削是木材加工中的精密加工,可使工件表面获得一定光洁度和平直度,既可加工平面,也可加工曲面,是木材制品表面装饰必不可少的工作之一。磨削过程中常因运动轨迹或磨粒大小的不均等原因,使加工表面上产生波纹或条纹式的磨削痕迹,因此带式或辊式砂光机的砂带和砂辊在工作时都作轴向摆动,以消除磨削痕迹。

(6)车削。工件作旋转运动,刀具作直线进给运动,主要用于加工成形回转体如圆柱形、圆锥形、盘形、球形等的零件。

木材切削加工的缺陷加工缺陷的产生,有的是由于切削机床调整欠佳,刀具安装不正确,刀刃变钝或切削时发生振动;有的是由于工艺条件,如切削角、切削量、进给速度等选择不当;有的则是由于木材表面的纤维方向、年轮方向以及局部涡纹、扭纹或含水率过高等的影响。常见的切削加工缺陷有:

(1)切削刀痕,如圆周铣削时因切削刀头上各个刀尖不在同一圆周上而在工件表面形成的波浪形切削轨迹;

(2)切削沟纹,常发生于针叶材的加工表面;

(3)削片压痕,多系切削刀刃上带有的碎屑片在工件表面上压出的凹痕;

(4)撕裂纹,因刀具切削角过大,木材在刀刃达到之前裂开并延伸到材面以下所致;

(5)松纹分层,常由于削刃太钝或材质缺陷引起;

(6)毛刺,即加工表面的木材纤维被刀刃扯起,多因工件含水率高或刀刃过钝所致;

(7)波浪纹,由于刀具切削角较小或刀刃太钝、工件含水率过高等原因,工件表面的晚材或早材凸出材面,或因工件在切削中发生振动而产生;

(8)表面灼焦,在圆周铣削中,刀刃较钝,进料因故停止,刀刃与木材表面摩擦而成。

展望与木材干燥、木材胶合、木材表面装饰相比,木材切削技术的进步较慢。它的历史虽较金属切削长得多,但其发展变化却远不及金属切削。当前的研究工作,主要着重于两个方面:一是从切削动力学和切削运动学的基础出发,深入探讨木材切削的机理;一是从切削阻力和切削变形等问题出发,继续改进木材切削的工艺。高速切削、无屑切削、振动切削、激光切削、液力切削、加热导线切削和超高频电磁辐射切削等新的切削方法将受到进一步的重视,并将由此而促进木材切削刀具新材料的研制与应用。