[拼音]:jinshu lixue xingneng de biaozheng

[外文]:characterization of mechanical properties of metals

表征金属在力的作用下的行为的衡量指标,都属于金属力学性能所研究的范畴。诸如不同载荷所造成的可逆变形(弹性)、不可逆变形(塑性)、断裂(脆性断裂、韧性断裂、疲劳断裂等)以及金属抵抗形变和断裂能力的衡量指标,如强度、塑性、韧度(脆性)、硬度等(见金属力学性能测试技术)。

金属的力学性能是零件或结构件设计的依据,也是选择、评价材料和制订工艺规程的重要参量;在金属研究上,它们是合金成分设计、显微组织结构控制所要达到的目标之一,也是反映金属内部组织结构变化的重要表征参量。

金属力学性能随受载方式、应力状态、温度及接触介质的不同而异。受载方式可以是静载荷、冲击载荷、循环载荷等。应力状态可以是拉、压、剪、弯、扭及它们的复合,以及集中应力和多轴应力等。温度可以是室温、低温与高温。接触介质可以是空气、其他气体、水、盐水或腐蚀介质。在不同使用条件下,材料具有不同的力学行为和失效现象,因而必须有相应的力学性能指标表征。下面便是描述金属材料力学性能的表征参量,对其中已设专条的,在本条中就从略了。

强度

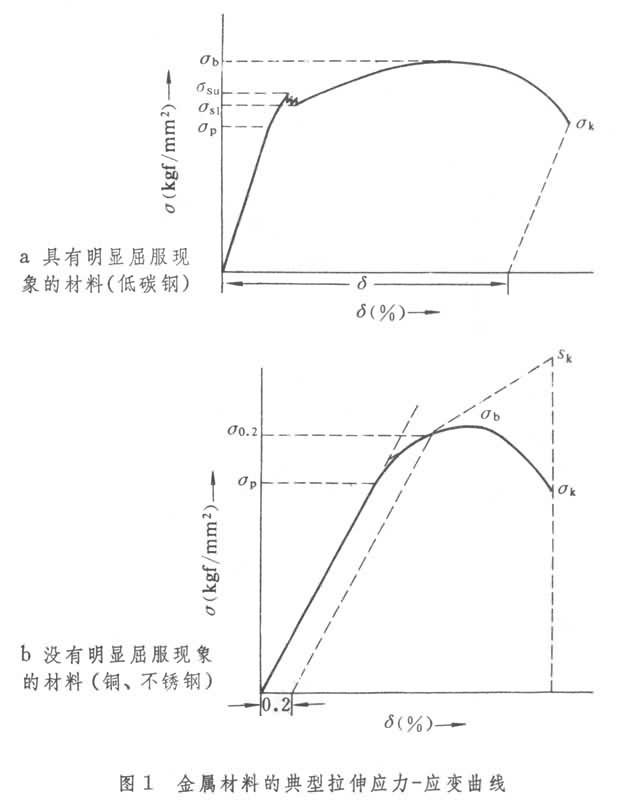

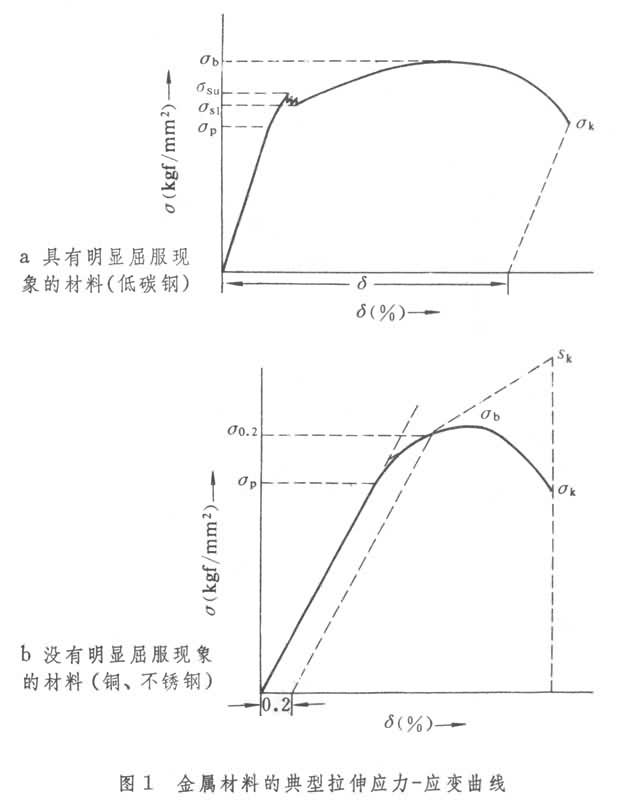

金属抵抗永久变形和断裂的能力的总称。以光滑拉伸试样为例,在渐增载荷作用下,材料的典型拉伸应力-应变曲线如图1所示。反映金属材料强度的性能指标有如下几项。

比例极限(σp)

比例极限(σp)

开始加载时,应力与应变呈直线关系,比例极限σp则是代表金属应力与应变成正比关系(即遵守胡克定律)的最大应力。生产中有许多在弹性状态下工作的零件,要求应力与应变间有严格的线性关系,如炮筒和测定载荷、位移的传感器中的弹性元件等,就要根据比例极限来设计。但是,不偏离应力-应变线性关系的最大应力是随测量仪器的精度而变化的,采用不同的测试方法,对同一材料可以得出不同的σp值。因此,在工程上就采用了条件规定的方法,中国的国家标准规定,当载荷和伸长之间的线性关系发生偏离时,若该点的切线与载荷轴间夹角的正切值已较其弹性直线部分之值增加50%,则该点所对应的应力便称为“规定比例极限σp”。实际上,“规定比例极限”是产生极微量塑性变形(0.001~0.01%)时的应力值。

弹性极限(σE)见弹性和滞弹性。

屈服强度(σs)当应力超过弹性极限后继续加载,有的金属便会发生“物理屈服”现象,即在应力不增大的情况下,塑性应变不断增长到一定值(图1a曲线上的s点)以后应力-应变才同时以非常数比例继续增长。这个保持基本恒定的应力(屈服平台应力)称为屈服点σs,有时也通称为屈服强度。对于无明显物理屈服现象的金属,则以产生限量的小量塑性应变时的应力作为条件屈服强度。如经常采用的条件屈服强度σ0.3 即为产生0.2%残余应变时的应力(图1b)。它和上述规定比例极限σp以及弹性极限σE只是塑性变形量上不同而已,并无本质的差别,均是金属对微量或小量塑性变形抗力的表征。因此,有一种根据不同的需要,选用不同的塑性应变量来表征微量塑性变形阶段材料强度的趋势,如σ0.001、σ0.01、σ0.1和σ0.3 等。屈服强度是设计承受静载机件或构件的主要依据。

抗拉强度(σb)超过屈服强度以后应力继续增加时应变也不断增长。当应力达到最高点时,对于韧性金属而言,会在拉伸试样上发生局部“缩颈”,而使横截面积减小,因而承载能力开始下降。我们把最高名义应力σ称为抗拉强度(σb)。对于脆性材料,例如灰口铸铁,当应力达到最高点时,试棒即断裂,此最高应力也称抗拉强度。可见抗拉强度对于韧性金属是表征其极限均匀塑性变形的抗力,即塑性失稳的起始应力。对于脆性金属,抗拉强度则表征其断裂抗力。不论对韧性金属还是脆性金属,由于与σb所对应的载荷是金属在单向静拉伸时试样(或工件)所能承受的最大载荷,因此习惯上也把σb称为强度极限(UTS)。抗拉强度常作为评定金属的依据,对于脆性金属也是设计的依据。

断裂强度sK(或σn)通常,金属的实际断裂强度sK(或σn)是由试样断裂时的载荷除以试样断裂处实际横截面积而求得的。只有根据试样的实际断裂情况才能确定它的意义。对于在弹性阶段脆断的金属,sK相当于σb,也相当于σs;对于均匀塑变后即断裂的金属,则sK相当于真实抗拉强度sB;对于颈缩后断裂的金属,则sK实际上主要反映金属对剪切断裂抗力的大小。sK的数值要受试验机系统刚性的影响,同一金属,在不同试验机上试验,可得到不同的sK值。

塑性

金属的塑性又称范性, 为其在断裂前可以承受的塑性变形的总量。常用的塑性指标是光滑试样拉伸试验所得到的伸长率,即拉断后试棒伸长的百分数 δ = 和断面收缩率,即拉断后试棒最小断面积对原始断面积缩小的百分数

和断面收缩率,即拉断后试棒最小断面积对原始断面积缩小的百分数 。在技术意义上,材料具有一定的塑性容量,可以使工件受载时通过局部发生的塑性变形,而使应力重新分布,从而减少应力集中的程度,减少金属脆断的倾向。又如金属的塑性较大,则该金属的塑性变形与形变强化相结合,使金属冷变形成型工艺成为可能。

。在技术意义上,材料具有一定的塑性容量,可以使工件受载时通过局部发生的塑性变形,而使应力重新分布,从而减少应力集中的程度,减少金属脆断的倾向。又如金属的塑性较大,则该金属的塑性变形与形变强化相结合,使金属冷变形成型工艺成为可能。

一般工业用金属的室温塑性大都在百分之几到百分之几十的范围。而某些金属在特定的组织状态下(主要是超细晶粒)、特定的温度范围内和一定的变形速度下表现出极高的塑性,伸长率可达百分之几百甚至百分之几千,这种现象称为“超塑性”。它显然有利于塑性加工。超塑性首先在Al-Zn合金中发现,应用也较广泛。近年来在铁基、铁镍基合金以及钛合金等方面也开展了大量研究,在工业中已得到应用。

真应力-真应变曲线和形变强化

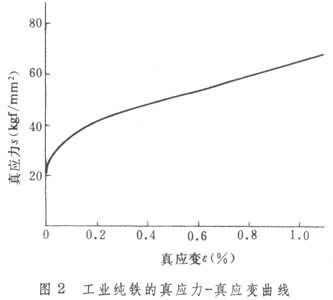

大多数金属(尤其是韧性金属),当外加应力达到屈服极限后,欲使变形继续,必须继续增加外力,即金属的塑性变形抗力随塑性变形量的增加而增加,如图1所示。这种现象称为形变强化或加工硬化。金属的形变强化从屈服极限开始直至断裂为止的过程中都存在,但是在图1所示的条件应力-应变曲线上,并不能真实反映金属的形变强化,这是由于在这种曲线上,各点应力均是以该点的载荷除以试样的原始截面积来表示的,未考虑截面收缩;因此,塑性变形量越大,条件应力和试样上所承受的真实应力的偏差也越大;“缩颈”后,由于局部区域截面积的急剧减少,这种偏差更大,出现应力超过σb后,强度随应变的增加而降低的情况。真实力-真应变曲线能全面描述金属从弹性变形开始直至断裂的全过程的应力-应变关系,如图2所示。其中真应力s是由曲线上各点的瞬时载荷除以试样相应截面积求得,真应变ε是由瞬时试样伸长的微分值dι与瞬时试样长度ι之比的积分求得,即 。这种s-ε曲线也称流变强化曲线或硬化曲线,Hollomon公式s=kεn是这条曲线的最简单的拟合表达式。式中的n称为形变强化指数,k称为形变强化系数,n和k均为表征形变强化的材料常数。形变强化是金属的可贵性质之一,对金属压力加工以及确保机件在偶尔超载时的安全有重要作用。形变强化也是金属材料的一种有效强化手段,与合金化、热处理处于同等地位(见金属的强化)。

。这种s-ε曲线也称流变强化曲线或硬化曲线,Hollomon公式s=kεn是这条曲线的最简单的拟合表达式。式中的n称为形变强化指数,k称为形变强化系数,n和k均为表征形变强化的材料常数。形变强化是金属的可贵性质之一,对金属压力加工以及确保机件在偶尔超载时的安全有重要作用。形变强化也是金属材料的一种有效强化手段,与合金化、热处理处于同等地位(见金属的强化)。

韧性

又名韧度。金属在断裂前吸收变形能量的能力。在静载情况下可用应力-应变曲线下的面积来衡量,即以断裂前单位体积吸收的变形功作为韧性的定量指标,称为静力韧度。

金属的韧性随加载速度的提高、温度的降低、应力集中程度的加剧而下降。冲击韧性试验,就是综合应用较高冲击速度和缺口试棒的应力集中,来测定金属从变形到断裂所消耗的冲击能量的大小,即韧性的高低。

中国常用的冲击韧性试验是用一个 U型缺口方试棒, 将其置于支座上, 然后用摆锤落下将其一次冲断。用冲断试棒所消耗的冲击功除以试棒缺口根部截面积所得商值(单位为kgf·m/cm2),定义为冲击韧度(aK)。有些国家则常用带V型缺口的试棒,直接以冲断试棒所消耗的冲击功作为夏氏冲击韧度(CVN值),而不将此冲击功除以试棒缺口截面积。不论aK或 CVN都是在特定条件下测得的冲击值。应该注意的是,冲击韧性试验和某些承受反复冲击载荷的零件服役条件不同,对于这些零件,它们的服役性能应用小能量多次冲击(或冲击疲劳)试验来衡量。

一次冲击试验也常用于评定材料的冷脆倾向。即将金属在一系列不同的试验温度下进行一次冲击试验 (即所谓”系列冲击试验”),而后确定反映材料冷脆倾向的冷脆转化温度。对于aK试验一般采用能量法即 所对应的温度TK表示。对于CVN试样,一般根据宏观断口形貌确定,当断口上脆性断口占50%时所对应的温度称为断口形貌转化温度FATT50。 用系列冲击试验测定的冷脆转化温度TK和FATT50等都是条件性的,只能作为材料脆性倾向的评定。低温断裂韧度KIc试验可对金属的冷脆性作出更合理的评价(见断裂力学)。此外,还有表征材料在高温条件下的高温力学性能的指标(见蠕变);材料在循环或反复加载条件下表征其力学性能的指标(见疲劳)。

所对应的温度TK表示。对于CVN试样,一般根据宏观断口形貌确定,当断口上脆性断口占50%时所对应的温度称为断口形貌转化温度FATT50。 用系列冲击试验测定的冷脆转化温度TK和FATT50等都是条件性的,只能作为材料脆性倾向的评定。低温断裂韧度KIc试验可对金属的冷脆性作出更合理的评价(见断裂力学)。此外,还有表征材料在高温条件下的高温力学性能的指标(见蠕变);材料在循环或反复加载条件下表征其力学性能的指标(见疲劳)。