[拼音]:jiaqing liehua

[外文]:hydrocracking

石油炼制过程之一,是在加热、高氢压和催化剂存在的条件下,使重质油发生裂化反应,转化为气体、汽油、喷气燃料、柴油等的过程。加氢裂化原料通常为原油蒸馏所得到的重质馏分油,也可为渣油(包括减压渣油经溶剂脱沥青后的脱沥青渣油)。其主要特点是生产灵活性大,产品产率可以用不同操作条件控制,或以生产汽油为主,或以生产低冰点喷气燃料、低凝点柴油为主,或用于生产润滑油。产品质量稳定性好(含硫、氧、氮等杂质少)。汽油通常需再经催化重整才能成为高辛烷值汽油。但设备投资和加工费用高,应用不如催化裂化广泛,后者常用于处理含硫等杂质和含芳烃较多的原料,如催化裂化重质馏分油或页岩油等。

沿革

20世纪30年代,德国和英国利用二硫化钨-酸性白土作为加氢裂化催化剂处理煤焦油。50~60年代,美国采用较高活性的催化剂,使加氢裂化的应用逐步得到推广,并建成了固定床加氢裂化和流化床加氢裂化装置(见固定床反应器、流化床反应器)。前者在工业生产中得到较广泛的应用,出现了许多专利技术;后者因设备昂贵,工业装置较少。1966年,中国自行开发的年处理能力 300kt加氢裂化装置在大庆炼油厂投入生产。(见彩图)

催化剂

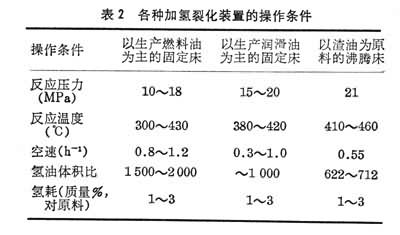

加氢裂化催化剂是一种可再生的双功能催化剂,由载体和金属组分组成。前者呈酸性,具有裂化和异构化作用,如二氧化硅、氧化铝、分子筛等(见催化剂载体);后者具有加氢作用,如钨、钼、钴、镍、钯等的硫化物(见石油炼制催化剂)。不同原料和产品对催化剂有不同的要求(表1)。

化学反应

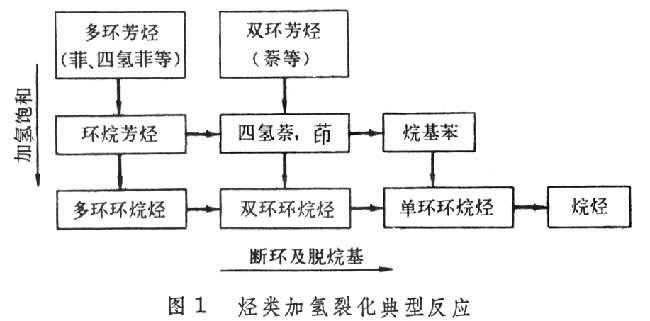

加氢裂化是一个复杂的化学反应过程,包括有加氢、裂化、异构化和氢解等。烃类的加氢裂化是按碳正离子机理进行的。由于各烃类的断环、脱烷基和加氢饱和等反应的结果,重质烃转化为轻质烃(图1),与此同时,含硫、氧、氮的烃类衍生物也经过裂化和加氢反应生成硫化氢、水、氨而除去。

工艺过程

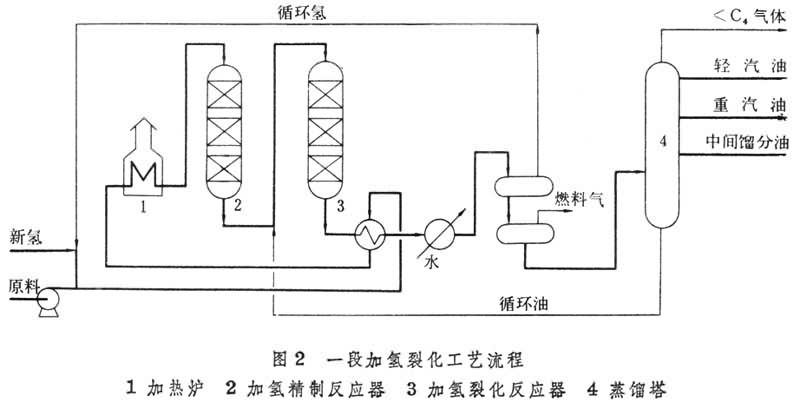

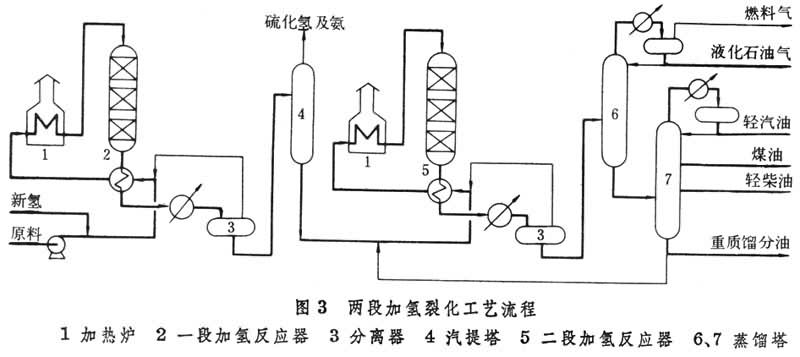

根据原料性质、产品要求和规模大小、加氢裂化流程可采用一段法(图2)或两段法(图3)。

一段流程

一段流程

由于氨对加氢裂化催化剂活性的影响是可逆的,而有机氮化合物可使催化剂逐渐丧失活性(见催化剂中毒);因此,当原料油氮含量低时,只使用加氢裂化催化剂即可,当原料油氮含量较高时,必须在加氢裂化前先进行加氢精制,将原料中有机氮转化为氨,避免加氢裂化催化剂中毒。

两段流程第一段的任务是饱和烯烃、脱除非烃杂质和部分裂化;第二段主要是裂化未转化油。典型流程有两种,一种是第一段的反应产物冷却及分离氢气和水后,进入汽提塔脱除硫化氢和氨,与循环氢一起进入第二段。第一、二段各自有独立的循环氢系统。另一种是第一段和第二段的反应产物各自冷却后,在共同的高压分离器中分离水和氢气,余下的油一起到分馏塔去,只设一个共用的循环系统。

一段法裂化深度较浅,一般以生产中间馏为油为主;两段法裂化深度较深,一般以生产汽油为主。

生产润滑油的工艺流程 类似一段法流程,只在分馏部分增设减压分馏塔,当需要中性油时,塔底油可再次循环。

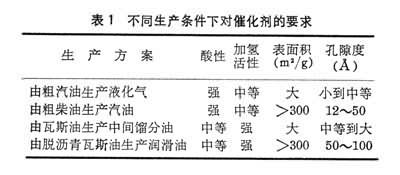

加氢裂化工业装置的操作条件随生产要求的不同而有较大的差别(表2)。