[拼音]:suliao moju

[外文]:plastics mold

塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以,塑料模具的种类和结构也是多种多样的。

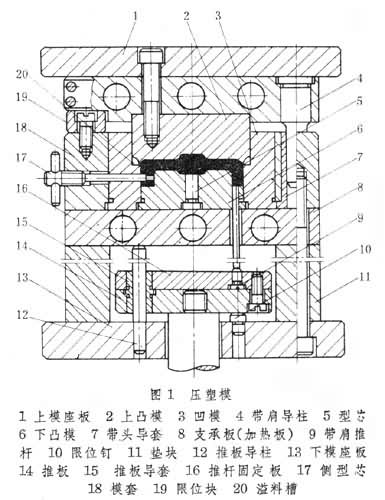

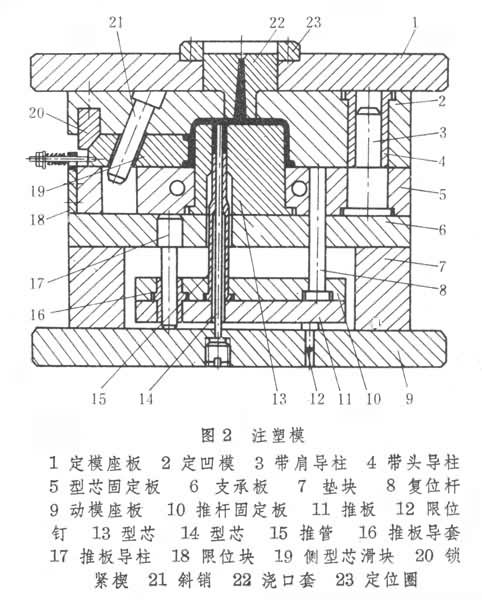

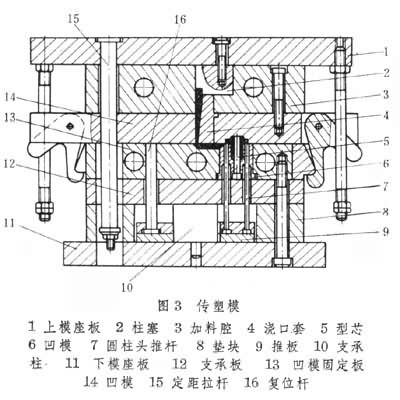

分类塑料模具按塑料的成型特性分为热固性塑料模具和热塑性塑料模具两大类;按成型工艺分为压塑模、传塑模、注塑模、吹塑模、铸塑模和热成型模等 6大类。压塑模又可按溢料方式分为溢式、半溢式、不溢式 3类,还可按装卸方式分为移动式和固定式两类。注塑模又可按浇注系统分为冷流道模和热流道模两类。挤塑模又称挤塑模头,和其他模具不同,它只决定垂直于料流方向的制品尺寸和其横截面形状,在结构和设计原则上都另成体系。

设计要素模具设计和制造与塑料加工有密切关系。塑料加工的成败,很大程度上取决于模具设计效果和模具制造质量,而塑料模具设计又以正确的塑料制品设计为基础。塑料模具设计要考虑的结构要素有:

(1)分型面,即模具闭合时凹模与凸模相互配合的接触表面。它的位置和形式的选定,受制品形状及外观、壁厚、成型方法、后加工工艺、模具类型与结构、脱模方法及成型机结构等因素的影响。

(2)浇注系统,即由注塑机喷嘴至型腔之间的进料通道,包括主流道、分流道、浇口和冷料穴。特别是浇口位置的选定应有利于熔融塑料在良好流动状态下充满型腔,附在制品上的固态流道和浇口冷料在开模时易于从模具内顶出并予以清除(热流道模除外)。

(3)塑料收缩率以及影响制品尺寸精度的各项因素,如模具制造和装配误差、模具磨损等。此外,设计压塑模和注塑模时,还应考虑成型机的工艺和结构参数的匹配。在塑料模具设计中已广泛应用计算机辅助设计技术。

结构及基本零件吹塑模、铸塑模和热成型模的结构较为简单。压塑模(图1)、注塑模(图2)和传塑模(图3)结构较为复杂,构成这类模具的零件也较多。基本零件有:

(1)成型零件,包括凹模、凸模、各种成型芯,都是成型制品内、外表面或上、下端面、侧孔、侧凹和螺纹的零件。

(2)支承固定零件,包括模座板、固定板、支承板、垫块等,用以固定模具或支承压力。

(3)导向零件,包括导柱和导套,用以确定模具或推出机构运动的相对位置。

(4)抽芯零件,包括斜销、滑块等,在模具开启时用以抽出活动型芯,使制品脱模。

(5)推出零件,包括推杆、推管、推块、推件板、推件环、推杆固定板、推板等,用以使制品脱模。注塑模多推广采用标准模架,这种模架是由结构、形式和尺寸都已标准化和系列化的基本零件成套组合而成,其模腔可根据制品形状自行加工。采用标准模架有利于缩短制模周期。

使用

使用

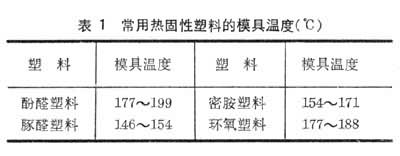

热固性塑料模具使用时都要加热。最常用的加热方法是电加热法,即将电热元件镶嵌在加热板内,或制成不同形状的电热圈装配在模具表面。模具加热应均匀,并应保温,防止热的传导和辐射损失。所加工的塑料品种不一样,模具温度(即加工温度)也不同(表1)。

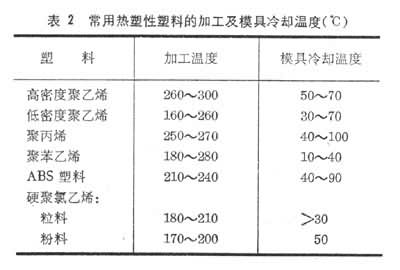

热塑性塑料模具都要冷却。特别是在注塑工艺中,模具冷却直接影响塑料的充模和制品的定型,从而也直接影响注塑周期和制品质量。常用热塑性塑料的加工温度和模具冷却温度见表2 。模具冷却多采用管道水冷却法,即在模具或模板上钻孔并嵌入铜管通以冷水。对于细长型芯的冷却,也可采用导热杆冷却法,即在型芯中钻孔,并嵌入金属导热杆导出其热量。冷却水道应布局均匀。冷却水应软化,防止水道内壁结垢而丧失冷却效果。

模具材料

模具材料

塑料模具的寿命,除取决于模具结构设计,以及模具使用和维护条件外,主要还在于模具材料基本性能是否适应模具制造要求和使用条件。因此,合理选用模具材料应以模具结构和使用条件为依据。模具材料以钢材为主,但根据塑料加工工艺条件,也可采用低熔点合金、低压铸铝合金、铍铜和其他非金属材料,如环氧树脂、石膏等。

制模钢材应具有良好的机械加工性能,热处理后变形小,抛光性能良好,耐磨、耐腐蚀,强度高。常用品种有碳素结构钢、碳素工具钢、合金工具钢和合金结构钢等。