[拼音]:an

[外文]:ammonia

NH4 氮和氢的化合物,合成氨工业的主产品和炼焦工业的副产品。通常为无色气体,有强烈刺激性气味,能灼伤皮肤、眼睛、呼吸器官的粘膜,人吸入过多,能引起肺肿胀,以至死亡。常温下加压可液化,临界温度132.9℃,临界压力11.38MPa,常压下冷却到-33.35℃时液化。液氨挥发性很强,气化时吸热很大,在-77.75℃时凝固成无色结晶。氨极易溶于水,并放出热量。氨的水溶液称为氨水,呈弱碱性,易挥发。能和很多物质发生反应,与酸作用可得相应的铵盐。对大部分物质没有腐蚀性,但在有水汽存在的条件下对铜、银等金属有腐蚀性。自燃点630℃,在空气中遇火能爆炸,常压、常温下在空气中的爆炸极限为16%~28%(体积)。

生产方法

20世纪初,工业上开发了氰化法和合成氨法生产氨,前者因能耗远大于后者而被淘汰(见合成氨工业发展史)。目前,世界上的氨,除从焦炉气中回收一些外,绝大部分是在高压、高温和催化剂存在下由氮气和氢气合成制得。氮气主要来源于空气;氢气主要来源于含氢和一氧化碳的合成气(纯氢也来源于水的电解)。由氮气和氢气组成的混合气即为合成氨原料气。从燃料化工来的原料气含有硫化合物和碳的氧化物,它们对于合成氨的催化剂是有毒物质(见催化剂中毒),在氨合成前要经过净化处理。

目前,世界上生产合成氨的主要原料有天然气、石脑油、重质油和煤(或焦炭)等。1981年,全世界约有71%的氨产量是以天然气为原料生产的。中国、联邦德国有丰富的煤炭资源,主要以煤生产氨,中国用煤、焦炭为原料的合成氨产量约占总产量的60%以上。

天然气制氨天然气先经脱硫,然后通过二次转化(见合成气),再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气(见合成氨原料气),经压缩机压缩而进入氨合成回路,制得产品氨。以石脑油为原料的合成氨生产流程与此流程相似。

重质油制氨重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸汽转化法简单,但需要有空气分离装置。空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氨还用作脱除一氧化碳、甲烷及氩的洗涤剂。

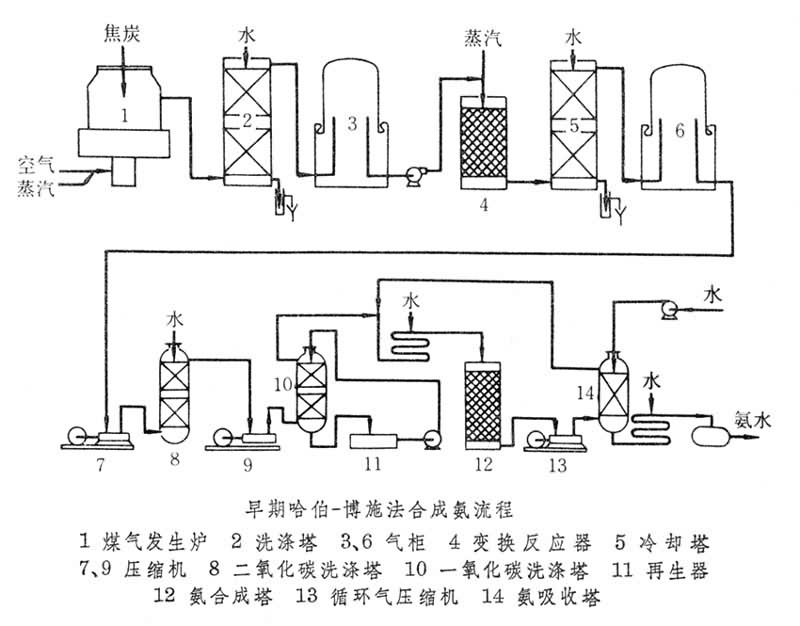

煤(焦炭)制氨焦炭是早期合成氨生产的原料,现除中国、联邦德国外,其他国家已很少采用。煤直接气化(见煤气化)有常压固定床间歇气化、加压氧-蒸汽连续气化等多种方法。例如早期的哈伯-博施法合成氨流程(见图),

以空气和蒸汽为气化剂,在常压、高温下与焦炭作用,制得含(CO+H2)/N2摩尔比为3.1~3.2的煤气,称为半水煤气。半水煤气经洗涤除尘后,去气柜,经过一氧化碳变换,并压缩到一定压力后,用加压水洗涤除去二氧化碳,再进一步用压缩机压缩后用铜氨液进行洗涤,以除去少量一氧化碳、二氧化碳,然后送去合成。如用水将氨吸收,所得产品为氨水。商品氨水浓度为15%~30%(质量)。如用冷凝法分离氨,所得产品为液氨,含氮82.3%。氨水和液氨均可直接用作肥料。

用途

氨主要用于制造氮肥和复合肥料,氨作为工业原料和氨化饲料,用量约占世界产量的12%。硝酸、各种含氮的无机盐及有机物中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等都需直接以氨为原料。此外,液氨常用作制冷剂。

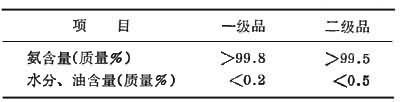

质量标准

合成氨的质量主要是控制氨、水、油三个含量指标,中国规定的质量标准如下:

贮运

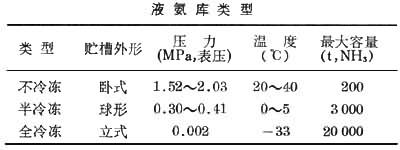

商品氨中有一部分是以液态由制造厂运往他处。此外,为保证制造厂内合成氨和氨加工车间之间的供需平衡,防止因短期事故而停产,需设置液氨库。液氨库根据容量大小不同,有不冷冻、半冷冻和全冷冻三种类型(见表)。

液氨的运输方式有5种:

(1)海运,通常使用绝热良好的贮槽或船舱,保持-33℃下贮存液氨。

(2)驳船运氨,用自行推进或牵引的驳船,容量为500~3000t氨,大驳船为全冷冻型,小驳船为半冷冻型。

(3)管道运氨。

(4)铁路运氨,采用槽车输送。

(5)卡车运氨,采用钢瓶输送,钢瓶应符合耐压(3.04~3.54MPa)的要求。贮存时,应置于阴凉通风而干燥的库房中,附近严禁烟火。