AB 法即吸附(A)-生物降解(B)工艺,是20 世纪70 年代中期在传统两段活性污泥法(Z-A 法)和高负荷活性污泥法基础上开发的一种新工艺,属超高负荷活性污泥法,由A 段和B 段二级活性污泥系统串联组成,分别有独立的污泥回流系统,各自拥有独特的微生物群体。AB 法最突出的优点是A 段负荷高,抗冲击负荷能力强,特别适用于处理水质变化大、有机污染物浓度较高的污水〔1〕。A 段通常为微氧环境(溶解氧为0.5~0.7 mg/L),以高负荷、短泥龄的参数运行,主要是通过吸附、吸收、氧化等方式去除有机物。B 段去除有机污染物的机理与普通活性污泥法基本一致,以低负荷、长泥龄的参数运行,对有机物以吸收、氧化为主,剩余污泥量很少。其中A 段对有机物的去除起着关键作用,提高A 段有机物去除能力是提升系统处理能力的关键,并为B 段进一步去除有机物创造条件〔2〕。

1 工程介绍

某饮料公司是一家以生产饮料为主的企业,新的生产线投产后需进行配套的废水处理设施的建设,本期工程设计平均处理量为300 m3/d,最大处理量为400 m3/d,其进水COD 为1 200 mg/L,BOD5为600 mg/L,SS 为300 mg/L,pH 5~10,要求出水水质达到《上海市污水综合排放标准》(DB 31/199—1997)中二级排放标准。因饮料生产废水中含有较多的糖类、蛋白质等污染物,因此该废水有机物浓度高、可生化性较好(BOD/COD>0.4)。另外由于生产过程中的CIP 清洗或生产事故时有高浓度生产污水进入处理系统,因此该系统水质水量波动较大,工程设计时要充分考虑系统的耐冲击能力。

2 工艺选择

该企业老生产线配套的废水处理系统采用的是厌氧+接触氧化工艺,处理规模120 m3/d,整体运行效果较好,但却存在如下几方面问题:冬季会出现出水水质波动情况; 厌氧技术运行对技术人员要求较高,企业更偏向简单易操作的好氧技术;厌氧产生的少量沼气存在安全隐患。结合企业现有废水处理站运行经验及废水特点,废水中的有机物浓度偏高,若采用常规好氧处理,有机物难以达标排放;若采用厌氧-好氧处理,如一期工程虽可有效处理,但势必增加企业运行管理上的顾虑。

AB 法成功处理有机废水在国内外屡有报道,成为本工程的可选工艺,由于进水COD 达到1 000mg/L 以上,应用常规AB 法亦存在风险。龙腾锐等〔3〕指出,A 段活性污泥包含了大量的细菌及其胞外酶、渗透酶,可大大提高水解速度和小分子有机物输入细胞内的传递速度,使小分子有机物能迅速从菌体表面传递入菌体内而进行厌氧降解。如果对A 段沉淀池的回流污泥进行强化再生,将回流污泥进行强制曝气充氧,使有机物在菌体内的厌氧降解转变成在菌体内的好氧内源代谢,就可以使A 段回流污泥中的微生物的生物活性和吸附能力得以提升,即可提高有机物质在A 段的去除率。同时强化再生后的污泥又具有良好的生物絮凝能力,提高了污水混合物在沉淀池的沉淀分离能力。因此可考虑对A段污泥进行强化再生,以提高A 段废水中有机物的去除率并降低B 段运行负荷,以满足废水达标排放的要求。

3 工艺流程

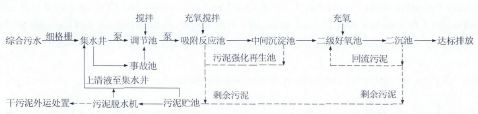

确定该工程工艺主体采用AB 法,其中中间沉淀池回流污泥首先进入再生段进行强制曝气充氧,使污泥微生物处于内源代谢期,此时,微生物具有较强的生物活性和吸附能力,再回流进入高负荷段吸附段与新鲜原污水进行混合,能够快速降低污水中的有机物,同时生物絮凝能力得以提升,泥水进入中沉池后又具有良好的沉淀分离能力。好氧池采用射流曝气法,其具有系统占地少、基建费用低、空气氧转化利用率高、容积负荷和污泥负荷高、固液分离效果好、剩余污泥量较少等优点。具体工艺流程如图 1所示。

图 1 工艺流程

4 主体构筑物设计

(1)调节池。钢砼结构,尺寸为9.0 m×11.2 m×6.5 m(地面以上3.0 m),有效水深6.0 m,水力停留时间48 h,搅拌功率按6 W/m3 取值,设置3 台QJB1.5/6-260/3-980/c/s 型潜水搅拌机。设1 套应急加酸加碱计量系统(WA-400 型),通过在线pH 计监测pH 变化。

(2)事故池。钢砼结构,尺寸为9.0 m×2.8 m×6.5 m(地面以上3.0 m),有效水深6.0 m,内壁涂环氧树脂防腐。

(3)高负荷好氧池。钢砼结构,吸附反应段尺寸为4.5 m×3.5 m×5.5 m(地面以上2.0 m),有效水深5.0 m,污泥再生段尺寸为4.5 m×2.0 m×5.5 m(地面以上2.0 m),有效水深5.0 m。设置2 台射流循环泵,Q=250 m3/h,H=13 m,P=18.5 kW,1 用1 备;5 套HJJET-50 型射流曝气器;2 台曝气风机,Q=5.6 m3/min,H=5 m,P=11 kW,与B 段好氧池共用,1 用1 备。

高负荷好氧池设计去除COD 容积负荷为5.0kg/(m3·d),其中吸附反应段HRT=6 h,污泥再生段HRT=4 h。曝气池(含强化再生与吸附段)MLSS 为5 000 mg/L。

(4)中间沉淀池。钢砼结构,尺寸为4.5 m×3.1 m×5.5 m(地面以上2.0 m),有效水深4.8 m,中沉池中心倒流筒和出水堰均采用非标设计。中间沉淀池设计表面负荷0.9 m3/(m2·h)。

(5)B 段好氧池。3 座,钢砼结构,尺寸为9.0 m×3.5 m×5.5 m(地面以上2.0 m),有效水深4.7 m。设置2 台射流循环泵,Q=150 m3/h,H=14 m,P=11 kW,1 用1 备;6 套HJ-JET-25 射流曝气器,曝气风机与高负荷好氧池共用。

B 段好氧池设计去除COD 容积负荷为0.8kg/(m3·d),曝气池MLSS 为4 000 mg/L。

(6)二沉池。钢砼结构,尺寸为5.5 m×5.5 m×5.5 m(地面以上2.0 m),有效水深4.6 m,二沉池中心倒流筒和出水堰均采用非标设计,二沉池设计表面负荷为0.42 m3/(m2·h)。

5 运行结果

工程调试接种污泥来自该工厂老废水处理厂接触氧化池污泥,A 段B 段同时调试,采用连续进水法,逐步提高进水流量,整个调试工作持续约40 d,由于进水浓度比设计值低( 调节池出水COD 为500~900 mg/L,低于设计值的1 200 mg/L),整个工程调试运行效果比较理想,出水水质完全达标排放。通过对A 段回流污泥的强化再生,A 段对COD 的去除率基本能达到70%以上,明显高于传统AB 法A 段的去除率,中间沉淀池的出水COD 在150~250 mg/L,平均200 mg/L,大大减轻了B 段好氧段的运行负荷。二沉池出水COD 也达到了一个较低值,为40~80 mg/L,主要是因为A 段活性污泥中的细菌及其胞外酶加速了大分子有机物的水解速度,从而提高了进入B 段废水的可生化性,从而使B 段世代期长的真核微生物能彻底分解废水中的有机物质。

该工程正式投产以后,正常运行废水通过管道进入集水井,另外每天会有事故来水,事故来水流量为10~15 m3/h,每次2~3 h。参考了老厂的运行经验,此次新建污水处理工程设有事故池,并将调节池停留时间增至48 h,降低了瞬时进入污水处理系统的COD。针对工程水质波动较大,生化池采用射流曝气的方式,进水与池内混合液瞬时混合,提高了A 段和B 段好氧池的抗冲击负荷能力,有效地避免了冲击负荷对整个系统运行效果的影响,保证系统出水水质。。

6 结论

(1)A 段回流污泥的强化再生,提高了AB 法的有机物去除能力,COD 达到1 000 mg/L 时采用AB法处理后亦能达标排放。

(2)A 段的强化再生不仅提高了整个系统运行的安全可靠性,保证系统的出水水质,其较好的泥水分离性也减轻了沉淀池的运行负荷。

(3)AB 法不仅可用于处理废水量大的城市污水,也可用于小规模的工业废水处理,从实际工程运行情况看,运行情况良好。

(4)本工程好氧段采用射流曝气工艺,其氧气利用率高、抗冲击负荷能力强、固液分离效果好、剩余污泥产量少、基建费用低,具有明显的节能效果。