中低温煤焦油是煤低温干馏生产兰炭、煤气的副产品,在中低温煤焦油中,酚含量约占1/3 左右〔1〕,如果从中分离出高附加值的酚类物质作为化工原料,可以降低化工中间体的生产成本,提高其综合利用价值。然而在对中低温煤焦油提酚的过程中,会产生一定的废水,这些废水虽然量少,但含酚量高〔2〕因酚类是高毒性、难降解有机物,处理不好不仅会危害人体健康,还会造成严重的环境污染。然而用传统方法处理酚,降解率很低,甚至无法进行降解〔3〕。催化湿式过氧化法能在较低的反应温度和压力下取得较好的污染物去除效果,尤其适于处理高浓度、难降解、有毒有害的有机污染物〔4, 5, 6, 7〕。笔者在对陕北某兰炭厂的中低温煤焦油进行超声萃取—蒸馏分割—碱洗提酚处理的基础上,以该工艺脱水、提酚过程产生的废水为研究对象,利用催化湿式过氧化法处理该废水,取得了良好的效果。

1 实验部分

1.1 废水来源及水质

以本实验室研究陕北某兰炭厂的中低温煤焦油提酚工艺时产生的提酚废水为研究对象,废水呈浑浊的黄色,COD 为21.5 g/L,以沉淀后的废水为原水,原水COD 为15.6 g/L,挥发酚为6.9 g/L,色度为128 倍,pH=3.2。通过对废水进行GC-MS 分析表明,中低温煤焦油提酚废水中污染物主要由中长链的碳氢化合物(烷烃、烯烃、醛、酮、酯类等)、多种芳香族化合物(萘、蒽、菲、联苯、芴、茚、酚、胺、酰胺等)、含氮杂环类化合物等组成,其中主要污染物为烷烃、氨氮类化合物及酚类污染物,这些物质是中低温煤焦油提酚废水COD 的主要贡献物种。

1.2 载铜活性炭Cu-AC 的制备

采用浸渍法制备载铜活性炭Cu-AC:经预处理的活性炭用质量分数为5.0%的Cu(NO3)2溶液浸泡24 h,抽滤,并经干燥,得到催化剂前驱物Cu(NO3)2/AC,将催化剂前驱物放入马弗炉中焙烧活化4 h,冷却后淋洗至无Cu2+检出,干燥,然后再放入马弗炉中焙烧固化2 h,在室温下老化5 h 后备用。

1.3 实验方法

取一定量提酚工艺废水置于500 mL 烧杯中,放入恒温水浴锅中保持恒温(30 ℃),分别投加一定量的质量分数为30%的H2O2溶液和一定量的Cu-AC,慢速搅拌(50 r/min),每隔一定时间取上清液分析COD,直至H2O2分解完毕。

2 实验结果与讨论

2.1 载铜活性炭热重-红外分析

载铜活性炭表面起催化作用的是金属氧化物,需将催化剂前驱物Cu(NO3)2/AC 在高温下焙烧转化为金属氧化物。载铜活性炭制备的关键技术是焙烧温度的确定。现有文献对浸渍法制备载铜活性炭的焙烧温度说法不一,而且差异较大。为了确定焙烧温度,将Cu(NO3)2/AC 进行了热重-红外分析。结果表明,Cu(NO3)2/AC 在加热过程中,依次发生了Cu(NO3)2→CuO→Cu2O→Cu 的变化过程,且催化剂活化程度随温度的升高而增大,但当温度超过747 ℃时,催化剂活化程度反而急剧下降,可能是过高的温度会造成催化剂烧结。所以本实验选择催化剂焙烧温度为700 ℃。

2.2 Cu-AC/ H2O2对废水处理效果的影响

2.2.1 H2O2 投加量对废水处理效果的影响

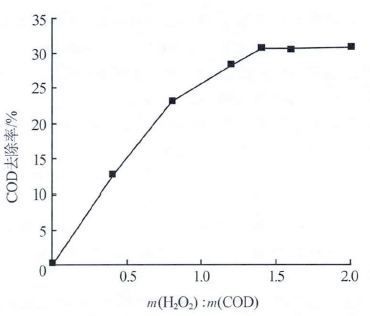

取一定量的废水,仅加入不同量质量分数为30%的H2O2,考察H2O2的加入量对废水COD 去除率的影响,结果如图 1 所示。

图 1 H2O2投加量对废水处理效果的影响

由图 1 可见,随着H2O2投加量的增加,COD 的去除率逐渐增加,m(H2O2)∶m(COD)=1.4 时,COD 的去除率达到30.7%,当m(H2O2)∶m(COD)由1.4 增至2.0 时,COD 去除率仅增加0.1%,H2O2利用率显著降低。综合考虑,选择m(H2O2)∶m(COD)=1.4。

2.2.2 m(Cu-AC)∶m(H2O2)对废水处理效果的影响

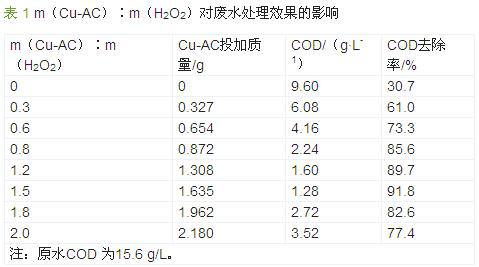

为了考察Cu -AC 与H2O2的协同作用,在m(H2O2) ∶m(COD) =1.4,反应温度为30 ℃的条件下,改变Cu-AC 投加量,试验研究了m(Cu-AC)∶m(H2O2)对废水处理效果的影响,结果见表 1。

由表 1 可知,不加活性炭时,废水COD 去除率较低,仅为30.7%,且反应速率较小。这是因为不加Cu-AC 时,H2O2与废水中有机污染物直接接触发生反应,而H2O2氧化性相对较弱,对有机污染物选择性较强,造成COD 去除率较低,反应速率较小;而随着Cu-AC 的加入,废水COD 去除率显著提高,完成反应的时间明显缩短,说明Cu-AC/H2O2体系中,Cu-AC 与H2O2有协同作用,Cu-AC 是反应的催化剂。

但并非Cu-AC 投加量越多,COD 去除率就越高,当m(Cu-AC)∶m(H2O2)<1.5 时,随着Cu-AC 投加量的增加,COD 去除率增加,并在m(Cu-AC)∶m(H2O2)=1.5 时达到最大,为91.8%。而当m(Cu-AC)∶m(H2O2)>1.5 时,随着Cu-AC 投加量的增加,COD 去除率反而下降。这主要是因为在Cu-AC/H2O2体系中,Cu-AC 对有机物的去除是通过吸附与催化氧化协同完成,当催化剂用量较小时,催化氧化作用占主导地位,随着Cu-AC 投加量的增加,H2O2在Cu-AC 表面分解产生的·OH 越多,被Cu-AC 吸附并催化氧化去除的有机物就越多,COD 去除率较高;当Cu-AC 用量超过一定限度,随着Cu-AC 投加量的增加,Cu-AC 的吸附作用逐渐占主导地位,被吸附的有机物来不及分解,造成COD 去除率下降。这说明Cu-AC 的加入量达到最佳时,能最大限度地发挥催化氧化与吸附的协同作用,提高COD 去除率。所以选择m(Cu-AC)∶m(H2O2)=1.5 作为最佳用量。

2.2.3 反应时间的影响

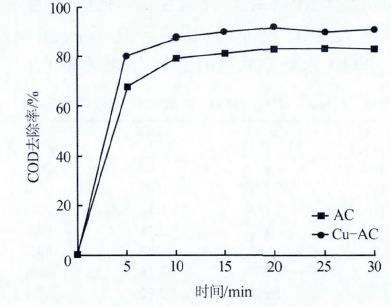

在m(H2O2)∶m(COD)=1.4,m(Cu-AC)∶m(H2O2)=1.5 的条件下,分别对Cu-AC 与AC 进行对比实验,考察反应时间对废水处理效果的影响,结果如图 2所示。

图 2 反应时间对COD 去除率的影响

结果表明,Cu-AC 与AC 对COD 的去除率均随时间的延长而提高,但Cu-AC 较AC 有更好的催化氧化效果,反应30 min 时COD 去除率趋于稳定。

2.2.4 pH 的影响

在m(H2O2)∶m(COD)=1.4,m(Cu-AC)∶m(H2O2)=1.5,反应时间为30 min 的条件下,改变废水pH,考察pH 对废水处理效果的影响。结果表明,在pH 为2~9 的范围内变化时,COD 的去除率变化不超过3.8%,本研究按原水pH(约3.2)开展研究。

2.3 催化剂的寿命与稳定性

为了检验Cu-AC 催化剂的重复使用效果,在催化反应结束后,将Cu-AC 过滤分离,充分洗涤、干燥后,重复进行催化氧化实验,结果表明,在催化氧化实验中使用过的Cu-AC 依旧具有很好的催化活性,催化剂重复使用3 次后,回收率分别为86.3% 、88.5%、87.8%,COD 去除率为91.8%、87.3%、85.2%,回收率、COD 去除率均在85% 以上。

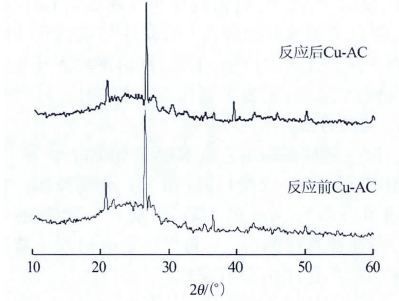

利用X 射线衍射仪对反应前后Cu-AC 的结构进行分析,结果见图 3。

图 3 反应前后Cu-AC 的XRD

由图 3 可见,使用后的Cu-AC 仍显示出明显的晶相峰,并且催化反应前后的Cu-AC 衍射峰没有改变,说明Cu-AC 催化剂在反应前后晶体结构并未发生变化,亦即本身的性质没有改变,因而催化剂在重复利用时仍显示出很好的催化活性。所以Cu-AC 催化剂可重复使用。。

3 结论

(1)利用热重-红外光谱联机分析方法对通过浸渍法制备的载铜活性炭(Cu-AC)前驱物进行分析,确定其在焙烧过程中经历了Cu(NO3)2→CuO→Cu2O→Cu 的变化过程,并确定Cu-AC 的最佳焙烧温度为700 ℃。

(2) 以Cu-AC 为催化剂,H2O2为氧化剂,在m(H2O2)∶m(COD)=1.4,m(Cu-AC)∶m(H2O2)=1.5 条件下,利用催化过氧化法处理中低温煤焦油提酚废水,COD 去除率达到91.8%,取得了良好效果。

(3)Cu-AC 催化剂具有良好的寿命与稳定性,连续使用3 次后,催化氧化废水COD 去除率、催化剂回收率均在85%以上,可回收并重复使用。