石化行业是我国工业用水大户,大幅降低炼化企业的取水和排污总量,可以有效解决石化行业发展水资源短缺和环保容量制约问题,并创造较好的经济效益、社会效益与环境效益。笔者采用高效纤维过滤〔1, 2〕+生物活性炭+电絮凝+超滤+反渗透工艺处理某石化企业污水场生化出水,产水回用作脱盐水站补水。针对该污水含有一定有机物、硬度、盐的特点,利用生物活性炭〔3〕降低废水中有机物,并在电絮凝工艺中〔4〕控制废水pH 提高对结垢离子的去除效果。经该组合工艺处理后,废水 中的有机污染物去除率为30%,除油率为50%,总硬度去除率为35%,保证预处理出水达到膜前的进水水质要求,进而确保了超滤+反渗透系统的稳定运行。

1 试验部分

1.1 试验原水水质

试验原水为污水场生化出水,其水质情况见表 1。

综合考虑离子交换树脂的水质要求与污水回用双膜系统运行的稳定性,原水中应去除的主要污染物是COD、氨氮、油、悬浮物、总硬度。

1.2 工艺流程与装置

试验工艺流程见图 1。

图 1 深度处理工艺流程

试验采取连续式运行,其中高效纤维过滤、生物活性炭和电絮凝为原有污水处理装置。现场试验装置规格及参数:高效纤维过滤器2 座,处理规模150 t/h,料层高度1.6 m,型号GXZL-250,设计流速25~ 40 m/h。活性炭生物滤池3 座,处理规模30~50 t/h,尺寸为D 3.2 m×9.2 m,填料高度4 m,型号ZWT- 3200。电絮凝装置1 套,处理规模70 t/h,反应池尺寸5.4 m×9 m×4.3 m,总停留时间2.5~3.5 h,pH 在 10~10.5,电流60 A。超滤装置1 套,处理规模3~6 t/h,膜面积50 m2,膜孔径25~30 nm,型号UF-MB- 10060。反渗透装置1 套,处理规模1.2~1.5 t/h,膜面积34 m2,型号BW30-365/FR。

1.3 分析方法

pH 采用玻璃电极法测定,氨氮采用蒸馏中和滴定法测定,COD 采用重铬酸钾法及高锰酸钾法测定,油采用红外分光光度法测定,悬浮物采用重量法测定,浊度采用分光光度法测定,总硬度采用络合滴定法测定,电导率由ZD-2 型自动电位滴定仪(上海精科雷磁公司)测定,TOC 采用T/N3100 TOC 仪(德国耶拿公司)测定。

2 结果与讨论

2.1 预处理效果

预处理是为了确保双膜系统的稳定运行,因此试验中双膜前预处理选择高效纤维过滤+生物活性炭+电絮凝组合工艺。污水场生化出水经高效纤维过滤可去除废水中绝大部分的悬浮物,出水中的有机污染物经生物活性炭处理后进一步降低; 在电絮凝工艺中加入氢氧化钠控制废水pH 在10.5 左右,可去除废水中部分离子。试验结果表明:高效纤维过滤对颗粒物的去除率可达70%,对油的去除率达到 45%;生物活性炭对浊度的去除率为41%,对有机物去除率为11%;电絮凝工艺主要去除硬度,去除率为35%,出水总硬度为160 mg/L,达到了试验要求。

预处理工艺各项处理效果见表 2。

2.2 超滤+反渗透处理效果

在稳定产水量情况下考察超滤和反渗透系统运行情况和产水水质。

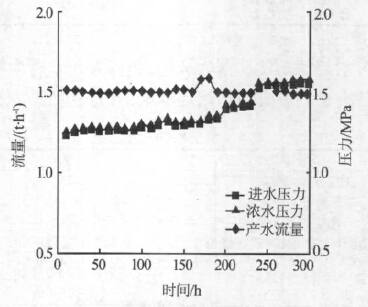

(1)超滤系统运行情况。超滤系统为恒定流量运行,考察其运行过程中压力变化是否稳定。通过试验确定了超滤稳定运行条件:通量90 L/(m2·h),反洗周期30 min。该试验条件下超滤系统的运行情况见 图 2。从图 2 可以看出,在确保预处理产水稳定的前提下,超滤系统能够稳定运行。

图 2 超滤系统运行情况

(2)反渗透系统运行情况。通过试验确定了反渗透稳定运行条件:通量25 L/(m2·h),回收率75%。在此条件下反渗透系统运行情况见图 3。从图 3 可以看出,反渗透系统运行到第9 天后压力上升快,运行到25 d 进水压力从1.2 MPa 增高到1.69 MPa,达到化学清洗条件,对膜进行化学清洗。

图 3 反渗透系统运行情况

2.3 废水处理效果

预处理产水进入超滤系统〔5〕进一步去除颗粒物和胶体物质后经反渗透脱盐〔6〕直接回用至离子交换系统。目前该厂离子交换系统补水为新鲜水。将试验产水与新鲜水和一级除盐水进行水质对比,见表 3。从表 3 看出,试验产水水质明显优于新鲜水水质,可满足回用要求。

2.4 超滤膜污染物分析

进行水质恶化试验,即污水场生化出水不经预处理工艺处理直接进入超滤+反渗透系统,结果表明,水质改变对超滤系统运行影响较大,对反渗透系统几乎没有影响。因此对废水中污染超滤膜的物质做了进一步分析。

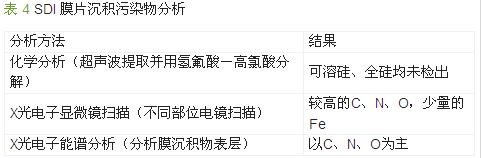

(1)SDI 沉积污染物膜片分析。膜系统运行过程中,超滤膜更易发生污堵,对超滤产水进行SDI 测定。对SDI 膜片沉积污染物进行分析,获取污堵膜的主要污染物,结果见表 4。

(2)超滤反洗脱落物分析。超滤系统运行中需定时反洗,剥离并分析污堵超滤膜的污染物,见表 5。

由表 4、表 5 分析结果可以看出,造成超滤膜污染的主要污染物初步判断为有机物,因此当超滤系统污堵后对其进行化学清洗时需采用碱洗〔7〕。

2.5 成本分析

现场试验运行费用分析见表 6。

现场试验运行费用为1.83 元/t,与该厂所用新鲜水4.9 元/t 相比,该项目实施后有较好的经济效益,从经济角度分析是可行的。同时污水深度处理后回用减少了污水场生化达标污水的排放量,降低了对环境的污染,真正达到了节水减排效果。。

3 结论与建议

(1)针对该炼油污水的水质特点,采用高效纤维过滤+生物活性炭+电絮凝工艺进行处理,产水能够满足双膜系统进水要求,同时确保超滤与反渗透稳定运行周期分别在60 d 和30 d 以上。

(2)造成超滤膜污染的主要污染物是有机物,因此在对超滤系统进行加药反洗和化学清洗时,主要选择NaClO、NaOH 等碱洗方法。

(3)该炼油污水经预处理+超滤+反渗透处理后,出水中油<1 mg/L,CODMn<1 mg/L,达到了该厂离子交换树脂进水要求。吨水处理费用1.83 元左右,项目实施后给企业带来经济效益与环境效益。