1 工程概况

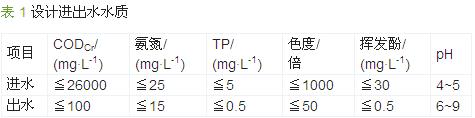

某化工颜料生产企业的业务领域主要涉及消光剂、增稠剂、透明金属络合颜料等的生产,该企业在生产过程中产生的废水主要为透明金属络合颜料生产车间排出的染料中间体洗涤废水和成品色粉废水。透明金属络合颜料具有鲜明、亮丽的色相与充满光泽的透明特性,优良的耐候性及坚牢度,适用于多种材质的涂装着色与各类产品的应用,主要应用领域包括高档家具漆、皮革着色、铝箔着色及印刷油墨等。该企业生产废水排放量为150 t/d,废水中主要含有二甲基甲酰胺、十二胺聚氧乙烯醚、醚、挥发酚和无机盐等,该废水具有酸性强、色度高、毒性大、有机物含量高、成分复杂、可生化性差等特点〔1, 2〕。针对所产生的废水的特点,该企业确定采用混凝沉淀-生物法-高级氧化的组合处理工艺,设计出水水质要求达到《污水综合排放标准》(GB 8978-1996)的一级标准,设计进出水水质见表 1。

本工程于2012年7月开始设计、施工和调试,历时6个月,直至2013年1月完成环保验收。

2 污水处理工艺流程

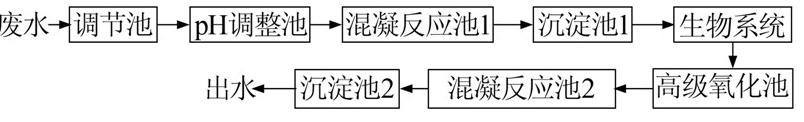

废水处理工艺流程如图 1所示。其中,生物处理系统由水解酸化池、UASB高效厌氧反应器和好氧曝气池组成。

图 1 工艺流程示意

3 主要处理构筑物与设备

3.1 调节池

调节池用于收集和储存废水,主要起到均化作用,防止进水水质和水量对后续处理工艺产生冲击。调节池为钢砼结构,内衬FRP,工艺尺寸为8 000 mm×5 000 mm×4 500 mm,有效停留时间为25.6 h.设液位控制器3套;设提升泵2台,1用1备,通过液位控制器控制提升泵,高位启动,低位停止,超低位报警。设水力搅拌系统1套,用于废水的均质均量。

3.2 pH调整池

由于生产废水中的有机物和酸性较高,设置pH调整池,通过加碱调节废水pH至适合混凝沉淀的范围内。pH调整池采用钢砼结构,内衬FRP防腐,工艺尺寸为1 800 mm×1 800 mm×2 500 mm,有效停留时间为1.0 h.设搅拌机设施1套,药剂投加装置1套,pH控制器1套。碱投加量受pH控制,由pH控制器自动实现。

3.3 混凝反应池1

在混凝反应池1内投加混凝剂,并进行机械搅拌,使废水中的胶体以混凝剂为凝聚核心,通过混凝剂的水解、吸附、架桥等作用,凝结为大的颗粒物,以利于沉淀去除。混凝反应池1采用钢砼结构,工艺尺寸为1 800 mm×1 800 mm×2 500 mm,有效停留时间1.0 h.设搅拌机设施1套,药剂投加装置1套。选用工业级聚合氯化铝(PAC)固体配制成质量分数为10%的液体作为混凝剂,投加量为80 mg/L。

3.4 沉淀池1

沉淀池1采用斜板沉淀池,该池处理能力大,处理效率高,停留时间短,占地面积小。经过混凝反应的废水进入该池,在重力作用下进行固液分离,上清液进入下一处理工序,沉淀的泥渣进入污泥池做进一步处理。该池采用钢砼结构,工艺尺寸为1 800 mm×3 600 mm×3 500 mm。

3.5 水解酸化池

在水解酸化池内,通过水解酸化作用,废水中的大分子有机物被水解生成小分子物质,废水的可生化性大大提高,有利于后续的生物处理。水解酸化池采用钢砼结构,工艺尺寸为3 600 mm×6 000 mm×4 500 mm,有效停留时间为13.8 h.设有潜水搅拌装置,为了增加污泥与废水的接触面积,提高处理效果,在池内放置软性填料。水解酸化池的溶解氧维持在0.5 mg/L。

3.6 UASB进水池

UASB进水池用于UASB配水,同时安装蒸汽加热装置,在冬季气温较低的条件下,对进入UASB的废水进行加热(达到35 ℃),以保证UASB的 COD去除率。UASB进水池采用钢砼结构,工艺尺寸为2 000 mm×3 000 mm×3 500 mm,有效停留时间为2.9 h。

3.7 UASB厌氧反应器

经预处理后的废水进入UASB厌氧反应器,在厌氧菌的作用下,废水中的大部分有机物发生厌氧反应,生成甲烷和二氧化碳。UASB厌氧反应器筒体采用钢结构,内部环氧防腐。UASB反应器工艺尺寸为D 7 000 mm×9 500 mm,有效容积为300 m3,有效停留时间为48.0 h.为确保沼气的安全排放,设置水封罐。本方案沼气在综合考虑投资和效益后,采用火炬燃烧器直接排空。

3.8 UASB沉淀池

UASB三相分离器出水中会有少量的厌氧污泥,为避免其对好氧处理工艺的影响,设置UASB沉淀池。UASB沉淀池中的部分污泥回流到UASB厌氧反应器,部分污泥排放到污泥池。UASB沉淀池采用竖流式沉淀池,为钢砼结构,工艺尺寸为 D 3 000 mm×5 500 mm。

3.9 好氧曝气池

经过厌氧处理后的废水进入好氧池,各种微生物在好氧条件下,充分利用废水中的有机物质进行好氧生物反应(自身的新陈代谢作用),将废水中大量有机物转化为CO2、N2和H2O,达到降低BOD5和COD的目的。曝气池活性污泥质量浓度维持在2 500~4 000 mg/L,溶解氧控制在2~4 mg/L.好氧曝气池为钢砼结构,工艺尺寸为6 000 mm×10 500 mm×4 500 mm,有效停留时间为40.3 h。

3.10 二次沉淀池

经好氧曝气池处理后的废水进入二次沉淀池进行固液分离,上清液自流进入高级氧化池,部分污泥回流到好氧曝气池,剩余污泥进入污泥池处理。二次沉淀池采用竖流式沉淀池,为钢砼结构,工艺尺寸为D 3 000 mm×5 500mm.设污泥回流泵2台,1用1备。

3.11 高级氧化池

经生物处理后的废水中仍然含有一定浓度的难降解有机污染物,需经过高级氧化进一步处理,氧化试剂为FeSO4和H2O2.高级氧化工艺控制要点:进水pH为3.0~4.0,FeSO4和质量分数为30%的H2O2的投加量分别为120 mg/L和10 mL/L,氧化时间为60 min.H2O2在Fe2+的催化作用下生成具有高反应活性的·OH,·OH可与废水中大多数有机物作用使其降解,同时Fe2+被氧化成Fe3+,有利于后续的混凝沉淀。高级氧化池采用钢砼结构,内衬FRP防腐,工艺尺寸为 1 800 mm×1 800 mm×2 500 mm,有效停留时间为1.0h.设搅拌机设施1套,药剂投加装置2套。设ORP控制器1套,氧化剂投加量受ORP值控制,由ORP控制器自动实现。

3.12 混凝反应池2

高级氧化池出水进入混凝反应池2,向其中投加碱和聚丙烯酰胺(PAM),使废水中的悬浮物凝结为大的颗粒物,从而使废水中的污染物得以去除。碱选用质量分数为30%的NaOH溶液,投加量为300 mg/L,质量分数为0.1%的PAM投加量为2 mg/L.混凝反应池2采用钢砼结构,内衬FRP防腐,工艺尺寸为1 800 mm×1 800 mm×2 500 mm,有效停留时间1.0 h.设搅拌机设施1套,药剂投加装置2套。

3.13 沉淀池2

沉淀池2采用斜板沉淀池,沉淀处理上清液达标排放,沉淀的泥渣进入污泥浓缩池。沉淀池2采用钢砼结构,工艺尺寸为1 800 mm×3 600 mm×3 500 mm。

4 系统运行情况

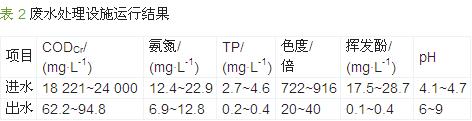

本工程自2012年10月进水调试以来已稳定运行2 a多,其处理出水可稳定达到《污水综合排放标准》(GB 8978-1996)的一级标准,运行结果如表 2所示。

5 废水处理运行成本分析

本工程废水处理运行成本主要包括电费、人工费、药剂费、污泥处置费等,其与常用处理工艺(混凝沉淀-水解酸化-好氧-混凝沉淀)的运行成本比较见表 3。

由表 3可知,本工程工艺和常用处理工艺运行成本的主要差异在于药剂费和污泥处理费用。一方面,本处理工艺因投加FeSO4和H2O2,造成药剂费用较高;但另一方面,由于本工程采用UASB厌氧工艺,污泥产生量相对较少,所以污泥处置费较低。运行成本分析结果表明,本工程工艺和常用工艺运行费用基本接近,本工艺的优点在于系统稳定性高、操作管理方便等。。

6 结论

(1)采用混凝沉淀-生物法-高级氧化工艺处理高浓度化工颜料废水是可行的,处理出水可稳定达到《污水综合排放标准》(GB 8978-1996)的一级标准。

(2)高级氧化工艺控制要点:进水pH为3.0~4.0,FeSO4和质量分数为30%的H2O2的投加量分别为120 mg/L和10 mL/L,氧化时间为60 min。

(3)该工程处理废水量为150t/d,工程总投资为232万元,一次性投资较高。在未考虑设施大修费和设备折旧的情况下,日常运行成本为70~82 元/t。