国内癸二酸生产主要采用苯(甲)酚稀释法,每生产1 t癸二酸产品约产生含酚废水30 t,该废水具有pH低、盐分高、酚和COD含量高的特点,直接排放会对环境造成严重污染。目前,多数企业对该类废水没有有效的治理方法。江苏某化工企业癸二酸生产规模为5 000 t/a,废水排放量约为500 m3/d,该企业根据所排放废水的水质特点,确定采用络合萃取+蒸发+A/O的处理工艺。工程实践表明,工艺运行稳定,出水水质达到《污水综合排放标准》(GB 8978—1996)的一级排放标准,该处理方法已获授权国家发明专利〔1〕。

1 废水水质、水量及排放标准

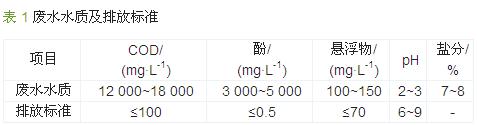

江苏某化工企业癸二酸生产废水主要是由蓖麻油在苯(甲)酚作用下经水解、裂解得到癸二酸盐溶液,再进行中和、酸化、沉降、过滤分离出癸二酸结晶固体后得到的高含盐含酚废水;另外该企业还产生少部分生活污水。企业废水总排放量为500 m3/d。废水水质及排放标准如表 1所示。

该废水成分复杂,主要含有酚类、小分子脂肪酸、癸二酸酯类、甘油等有机污染物,另含有硫酸钠等无机盐类,废水pH低。废水中高含量的酚类物质具有回收利用价值,工程采用络合萃取的方法对废水中的酚类物质富集回收〔2〕。萃取出水中其他不可萃取的有机物含量依然较高,同时由于高浓度的硫酸钠盐的存在,有机污染物难以直接生化降解,增加了废水的处理难度,必须对废水进行脱盐处理。对于实际脱盐工艺,工程上常采用蒸发的方法,其可达到满意的除盐效果。通过对萃取出水进行蒸发处理,可回收硫酸钠盐产品;之后再将蒸发冷凝水进行A/O生化处理,从而实现废水的达标排放。

2 工艺选择及设计

2.1 工艺流程

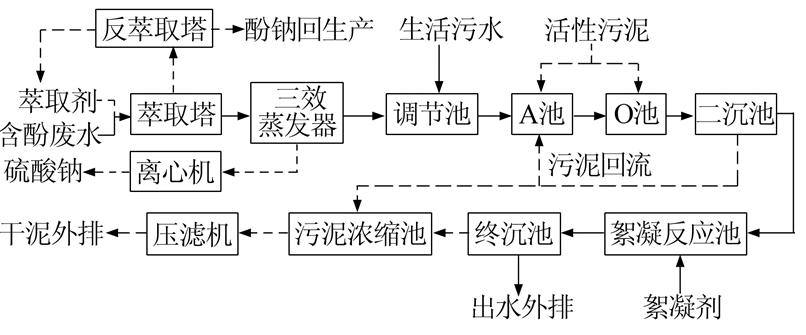

废水处理工艺流程〔3〕如图 1所示。

图 1 废水处理工艺流程

(1)过滤分离出癸二酸结晶固体后的高盐含酚废水经调节pH后与络合萃取剂按一定比例用泵打入萃取塔,常温下充分反应后静置分层,下层的萃余相(萃取出水)送入蒸发系统,上层的萃取相(负载萃取剂)送反萃取系统再生。

(2)上述萃取相(负载萃取剂)与碱液按一定比例用泵打入反萃取塔,常温下充分反应后静置分层,下层的反萃液(酚钠溶液)返回癸二酸生产系统回收利用,上层为再生后的萃取剂,循环使用于萃取系统。

(3)上述萃余相(萃取出水)用泵打入三效蒸发器,连续进行减压蒸发,浓缩液过滤得到结晶无水硫酸钠产品,蒸发冷凝水送A/O生化系统处理。

(4)蒸发冷凝水经降温后,进入生化系统调节池,同时加入生活污水均质、均量,调节废水pH,并按一定配比加入氮、磷等营养元素。

(5)将调节池调配好的废水用泵打入生化系统 A池进行缺氧生化处理,A池内投加经驯化、培养的微生物菌剂。A池缺氧生化处理的目的是为了降低有机物质的相对分子质量,提高后续好氧生化处理效率。

(6)经A池缺氧生化处理后的污泥混合液进入O池进行鼓风曝气搅拌,控制溶解氧、pH、温度等条件进行好氧生化处理。经过A池好氧生化处理后的混合液送入二沉池沉降分层,沉降污泥部分回流至A池,部分进入污泥浓缩池进行浓缩沉降,用压滤机压滤后泥饼外排,上清液进入絮凝反应池,加入絮凝剂进行絮凝反应沉淀处理后,出水达标排放。

2.2 主要设计参数

2.2.1 萃取系统

萃取塔:共1组,单组处理速率500 m3/d;萃取塔组合级数为1级;萃取塔外形尺寸为D 2 800 mm× 7 000 mm,钢衬PTFE,有效容积40 m3,设计HRT= 1 h。萃取剂贮罐尺寸为D 3 000 mm×7 000 mm,共 1台,钢衬PTFE。

2.2.2 反萃取系统

反萃取塔:共1组,单组处理速率500 m3/d;反萃取塔组合级数为1级;反萃取塔外形尺寸为 D 2 800 mm×7 000 mm,钢衬PTFE,有效容积40 m3,设计HRT=1 h。负载萃取剂贮罐尺寸为D 3 000 mm×7 000 mm,共1台,钢衬PTFE。

2.2.3 蒸发系统

三效蒸发:预热器D 750 mm×6 500 mm,1台,材质316L;加热器D 1 200 mm×7 000 mm,3台,材质316L;蒸发器D 3 500 mm×7 500 mm,3台,材质316L;冷凝器D 750 mm×6 500 mm,1台,材质316L;缓冲罐D 800 mm×6 000 mm,1台,材质316L;真空罐D 3 000 mm×6 500 mm,1台,材质316L。冷却塔 1台,Q=50 m3/h,进水温度为60 ℃,出水温度为35 ℃,N=4 kW,用于循环冷却水降温。

2.2.4 A/O系统

调节池:设计HRT=24 h,则有效池容为500 m3;钢筋砼结构,尺寸为12.5 m×10 m×4.5 m,有效池深4.0 m,超高0.5 m。

冷却塔:1台,Q=50 m3/h,进水温度为60 ℃,出水温度为35 ℃,N=4 kW,用于蒸发冷凝水冷却降温。

A池:设计尺寸为12.5 m×2 m×5.5 m,有效容积125 m3,HRT=6 h。

O池:设计尺寸为12.5 m×8 m×5.5 m,有效容积1 000 m3,HRT=24 h。设罗茨鼓风机2台,1用1备,3L62WD型,Q=27.3 m3/min,P=70 kPa,N=45 kW。

二沉池:采用辐流式沉淀池。钢筋砼结构,尺寸为D 7.8 m×3.5 m,沉淀时间2 h,有效沉淀水深1.76 m,表面负荷为0.90 m3/(m2·h)。

絮凝反应池:絮凝反应池和沉淀池合建,处理能力为22.5 m3/h。其中絮凝反应池3.0 m×2.5 m×4.0 m,沉淀池3.0 m×2.5 m×4.0 m。絮凝反应池反应时间 60 min,沉淀池沉淀时间60 min,沉淀池为斜板沉淀池。

污泥浓缩池:1座,钢筋砼结构,尺寸8.0 m× 4.0 m×5.5 m,分为2格,每格尺寸4.0 m×4.0 m×5.5 m,采用重力浓缩方式。

压滤机:型号XAZ50/80-U,过滤面积50 m2, 2台。

3 运行效果及分析

3.1 COD去除效果

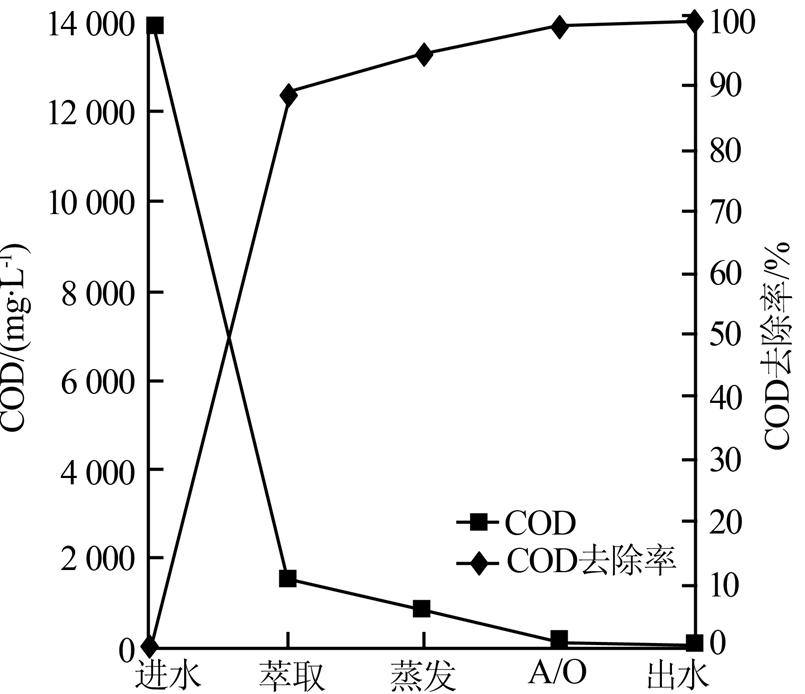

COD去除效果如图 2所示。

图 2 COD沿程变化

由图 2可知,萃取出水COD<1 500 mg/L,蒸发后出水COD<800 mg/L,废水中的酚类、脂肪酸类、癸二酸酯类、甘油等均能够生化降解,经A/O生化处理后出水COD<50 mg/L,整个系统COD总去除率>99%。

3.2 酚去除效果

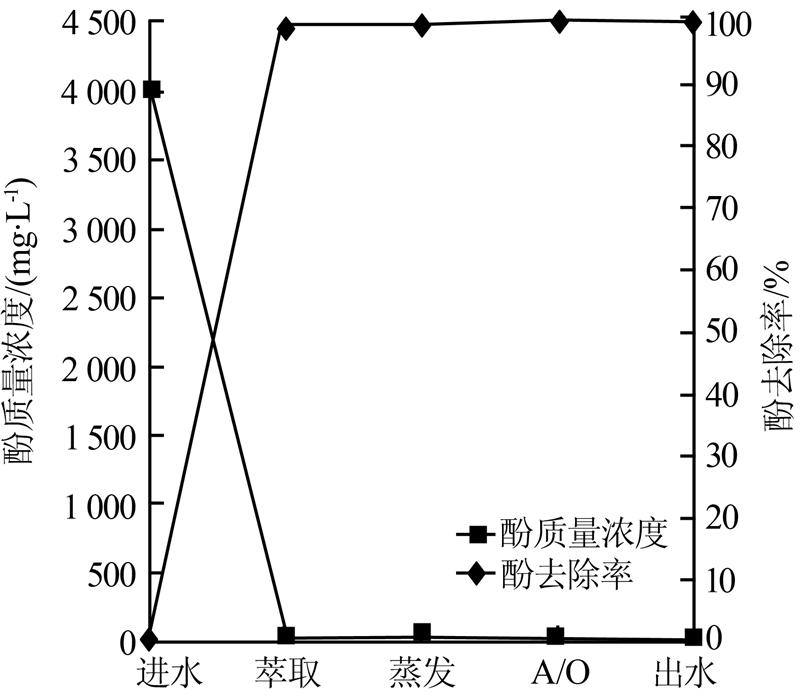

酚去除效果如图 3所示。

图 3 酚浓度沿程变化

由图 3可知,废水经络合萃取后,99%以上的酚类物质被去除,剩余少量的酚类再经三效蒸发、A/O生化等处理,最终出水酚质量浓度<0.5 mg/L。

3.3 硫酸钠盐及悬浮物等去除效果

原水中硫酸钠盐质量分数约8%左右,硫酸钠盐主要靠蒸发工序去除,废水经蒸发后硫酸钠质量浓度降至6 000 mg/L以下。对于蒸发除盐后的废水,微生物经过适当驯化即能适应。废水经生化处理后,出水SS稳定在10~15 mg/L。

工程经调试后,整套处理设施运转情况良好,处理效果稳定。监测结果表明,出水水质达到《污水综合排放标准》(GB 8978—1996)的一级排放标准。该废水处理系统工艺流程设计合理,主要处理单元设计参数选择正确。

工程投资范围包括含酚废水的络合萃取系统、萃取出水三效蒸发系统、综合废水A/O生化处理系统,项目总投资1 350万元,其中工程费用1 050万元,工程建设其他费用300万元。

该工程运行成本主要包括电费、药剂费、蒸汽费、人工费、检修费等,其中药剂费主要是消耗的絮凝剂、助凝剂、萃取剂、烧碱等的费用。运行成本合计为97.56元/t。运行成本估算按照处理规模500 m3/d,年运行330 d计算。总运行成本中,络合萃取系统的药剂费用和蒸发系统的蒸汽费用占比例较大。络合萃取回收的酚钠产品返回生产系统重复利用,及蒸发回收的硫酸钠产品外销均可抵销部分运行成本,且最终出水经适当处理可满足部分工艺用水要求。总之,该工艺具有良好的环境效益和经济效益。。

5 结论

(1)采用络合萃取+蒸发+A/O工艺处理癸二酸生产含酚废水,运行实践表明,该工艺技术成熟,处理效果稳定。经处理后,出水水质达到《污水综合排放标准》(GB 8978—1996)的一级排放标准。

(2)该工程总投资1 350万元,运行成本97.56 元/t。系统工艺设计合理,处理废水的同时,通过络合萃取回收酚钠产品返回癸二酸生产系统重复利用,以及将蒸发回收的硫酸钠产品外销均可产生一定的经济效益,抵销部分运行成本。与其他处理方法相比,具有一定的推广应用价值。