生化制药厂及抗生素生产厂家在发酵生产抗生素过程中会产生大量的高浓度有机废水,若不经处理直接排放,将严重污染厂区周围水体。为了有效地控制抗生素废水对环境的污染,杭州市农村能源办公室与福建浦城生化厂进行了金霉素废水厌氧生物处理的研究,取得了较好的初试效果。

1 材料与方法

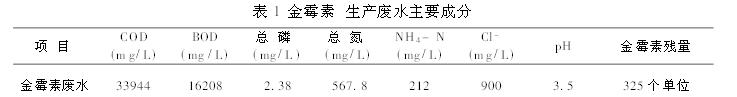

1.1废水水质试验用金霉素生产废水取自福建浦城生化厂,冷藏备用。主要成份见表1。

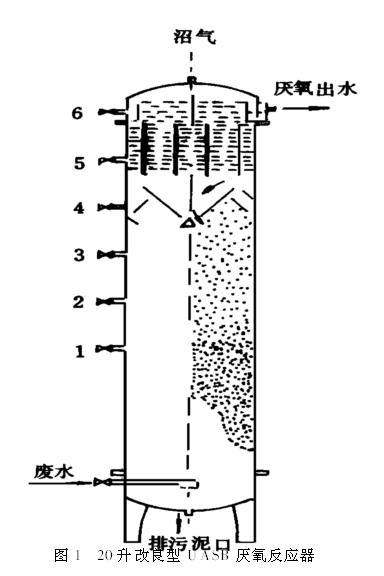

1.2 试验装置及流程厌氧消化装置由酸化罐,混合器和上流式厌氧反应器三部分组成。其中产酸相为升流式反应器,容积5升,混合器容积0.5升,产甲烷相为改进型的上流式厌氧污泥床反应器(见图1)。

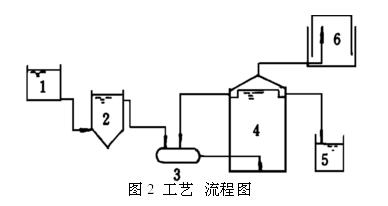

厌氧反应器由布水器,污泥床,悬浮污泥层,三相分离器,截留过滤层和气室等6个部分组成。装置容积20升,整个厌氧消化装置置于38℃的大型恒温箱内,进水由电子微量泵提升,连续运转作业。工艺流程见图2。

1.3 菌种的选用与驯化

1.3.1 驯化温度的选择与控制本试验接种污泥取自实验室制备的酒厂废水中温厌氧消化污泥,以金霉素生产废水为底物。根据厌氧菌的生物学特征,我们采用了中温逐渐递升的驯化方法,以30℃作为起点温度,日均升温0.5℃直至38℃,驯化培养42天。

1.3.2 底物浓度的调节为了使厌氧菌能够逐步适应抗生素废水的特性,特别是能够对废水中残余抗生素具有抗性,采用了逐步增加底物负荷的方法,驯化培养过程中底物全天24小时连续回流,并适量增加,日进料0.5~2升,据反应器内pH值来作出相应的调整,待菌种逐步适应底物后,即转入试验运行。

1.4 厌氧发酵采用38℃中温两步发酵,酸化及厌氧发酵均全天连续进料,酸化罐日进料2.4升,滞留期1.66天,厌氧反应器日进料2.4升,滞留期为8.33天,回流比为1(废水)∶2(厌氧出水)。

2 试验结果与讨论

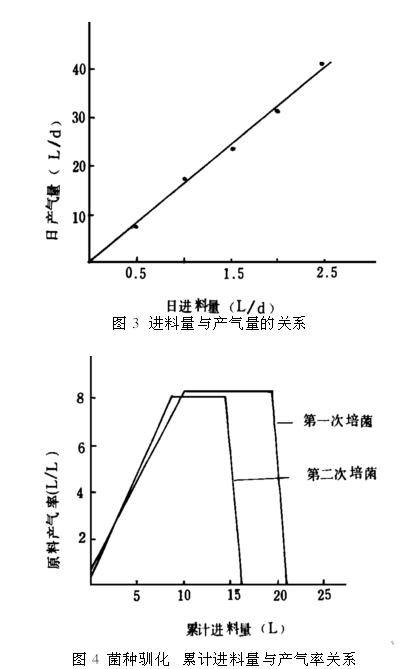

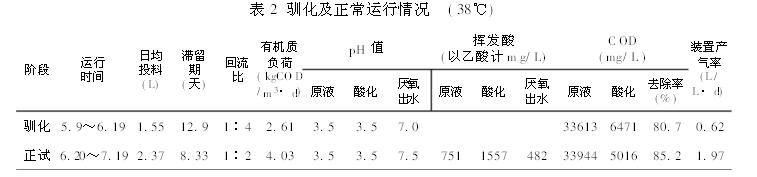

2.1 试验结果试验结果见图3、图4、表2。

(1)本试验使用驯化42天后的菌种,日进料从0.5升上升至2.4升,产气量也随着进料量的增加而稳定增长,产气量从7.8L/d上升至39.4L/d,厌氧出水COD含量降至5016mg/L,使反应器进入了连续运转。该结果表明,菌种的驯化启动时间为40天左右。

(2)接种污泥的驯化受底物浓度的影响较大,本试验第一期结果表明,当累计进料21.2升时,即驯化第10天,产气量开始下降,至第11天,菌种活性受到抑制,基本不产气。第二期也有类似结果,当累计进料15.9升时,又重复出现上述抑制现象。

(3)在金霉素废水的厌氧发酵处理过程中,根据菌种的驯化启动时间,分为两个阶段的运行,第一阶段为启动阶段,第二阶段为正常运转阶段 , 详见表 2 。

2.2 讨论

(1)本试验的目的在于探讨金霉素废水厌氧消化处理的可行性,通过试验,我们认为金霉素废水利用厌氧消化技术,COD去除率在85.2%,达到了较理想的处理效果。

(2)以抗菌素废水为底物的污泥驯化,由于底物中残留抗生素的抑制作用,使得接种污泥对底物的适应能力有一定限度,当底物超过一定浓度时,对厌氧发酵就产生抑制作用,因此在逐步增加底物负荷过程中,要有合适的范围。

(3)抗生素废水含有抑制厌氧菌活性的残留抗生素,在驯化过程中,部分敏感菌株将失活而抗性菌种将逐步生长和繁殖,因此,菌种的驯化启动过程,实际上是活性菌株的选育和富集过程。试验表明,此过程大约在40天以上。

(4)两步发酵中的酸化过程起着重要的作用。试验初时,由于没有采用两步发酵酸化工艺,菌种在二次驯化过程中都出现了失活现象,故第三次接种污泥驯化,采用了酸化工艺,把产酸相跟产甲烷相相对分开在不同的环境中进行,这样不但消除了一部分有害物质对厌氧菌的毒害,而且把复杂的有机物降解成为简单的有机酸,挥发酸(以乙酸计)含量从751mg/L上升至1557mg/L,加快了产甲烷相微生物的代谢。。

(5)金霉素废水的COD浓度高,pH值低,直接进入厌氧反应器,势必影响产甲烷菌的活性,曾试用石灰水调节pH值,实验表明,由于出现凝聚现象,使反应器内颗粒污泥表面包裹上一层凝聚物而降低活性。因此本试验采用厌氧消化出水按1(废水)∶2(厌氧出水)的比例进行回流,这样不仅能调节pH值,把酸化液pH3.5提高到混合液pH6,还能起稀释作用,使进入厌氧反应器底部的废水COD浓度在1500mg/L左右,保证了发酵装置的正常运行。以上初步试验表明,应用厌氧消化两步发酵工艺处理金霉素生产废水,采用改进型上流式厌氧污泥床反应器进行一级治理,使废水COD浓度从33944mg/L下降到5016mg/L左右,去除率达到85%,是可行的。