煤气化废水水质复杂,酚类、氨氮等有毒抑制性物质含量高,处理难度大[1-2]。工业上对传统生化处理工艺进行了适应性改造及组合,但煤气化废水生化处理出水COD通常仍高于60 mg/L[3-6],需要深度处理才能实现达标排放或回用。国内针对煤气化废水的深度处理主要采用混凝沉淀法、吸附法、高级氧化法、膜处理法、生化法及组合法[7-16]等,技术的优化组合是重要的发展趋势。与混凝沉淀、Fenton试剂氧化等工艺相比,臭氧氧化工艺无需投加药剂,不引入杂质,不产生二次污染,有利于废水的回用,且对酚类物质的去除效果较好[17],但该工艺处理成本高,氨氮去除效果差[18]。包埋菌流化床工艺通过向流化床中投加包埋菌颗粒,增大了系统内的生物量,在氨氮废水的处理中取得很好的效果[19-20]。目前还未见臭氧氧化工艺与包埋菌流化床工艺组合用于深度处理煤气化废水的研究报道。

本工作探索性地采用臭氧氧化—包埋菌流化床组合工艺对煤气化废水进行深度处理,考察该组合工艺对COD和氨氮的去除效果,优化了工艺条件参数,为后续的技术研究与工程应用提供必要的基础性数据。

1 实验部分

1.1 材料、试剂和仪器

原水取自国内某煤气化厂酚氨回收后的煤气化废水。采用厌氧膨胀颗粒污泥床—好氧接触氧化工艺处理原水,处理后的出水(简称生化出水)用于实验,原水及生化出水的主要水质指标见表1。

包埋菌颗粒由水性聚氨酯高分子材料与硝化菌充分混合凝固,实现对硝化菌的包埋,并切割为3 mm×3 mm×3 mm的立方体颗粒,黑色,表面光滑,柔软有弹性,机械强度好,密度约为1.02~1.04g/cm3(略大于水),在适量曝气条件下可均匀悬浮于水中。

NH4Cl:质量分数大于99. 5% ,分析纯;Na2HPO4·12H2O:质量分数大于99%,分析纯;NaHCO3:质量分数大于99%,分析纯。

AC-10型COD消解仪:青岛埃仑色谱科技有限公司;UV-754型紫外-可见分光光度计:上海奥谱勒仪器有限公司;OZWAVE ND-OZS30型空气源臭氧发生器:上海尼可尼流体系统有限公司;JPB-607A型便携式溶解氧测定仪:上海仪电科学仪器股份有限公司;PHB-4便携式pH计:上海仪电科学仪器股份有限公司。

1.2 实验装置和方法

臭氧氧化反应器采用间歇式运行。臭氧氧化反应器为圆柱形,直径100 mm,高度1.5 m,有效容积约10 L,臭氧进气流量为1.0~2.0 L/min,进气中臭氧的质量浓度为20 mg/L,臭氧通气时间20~40min。室温下,将生化出水送入臭氧氧化反应器,反应后出水进入缓冲水槽停留1 h以上,保证水中大部分残余臭氧分解完全,再送入包埋菌流化床进行处理。

包埋菌流化床采用气升式内循环好氧流化床反应器,材质为有机玻璃,有效容积18 L。压缩空气通过中心气升管下部的微孔曝气头进入反应器,废水由反应器底侧泵入,在曝气作用下经内管提升至反应器顶部,再在重力作用下由外管沉降至底部,形成内循环,使废水和包埋菌颗粒充满整个反应器。处理后废水从反应器顶部的溢流槽排出。夏季反应器在室温下运行,冬季靠加热器及温控仪控制水温在20~30 ℃之间。包埋菌流化床反应器在连续流状态下运行,进水pH=7.0~8.0,水力停留时间24 h,溶解氧3~4 mg/L。

包埋菌颗粒在包埋菌流化床中的体积填充率为15%。由于包埋菌颗粒储存时间较长,内部细菌处于惰性状态,投入包埋菌流化床前在ρ(氨氮)=40.0 mg/L的营养液(主要成分NH4Cl,Na2HPO4,NaHCO3等)中进行活化,培养时间为15~20 d,活化完成时包埋菌颗粒对营养液氨氮的去除率稳定在90%以上。

1.3 分析方法

采用重铬酸钾法测定COD[21]210-213;采用溴化容量法测定ρ(总酚)和ρ(挥发酚)[21]464;采用水杨酸-次氯酸盐光度法测定ρ(氨氮)[21]281-282;采用稀释倍数法测定色度[21]91-92。

2 结果与讨论

2.1 臭氧氧化工序

臭氧加入量是影响废水臭氧氧化处理效果和成本的重要参数。当臭氧进气流量为2.0 L/min时,臭氧通气时间对废水处理效果的影响见图1。由图1可见:随臭氧通气时间的延长,原水和生化出水臭氧氧化工艺的COD和总酚的去除率增大;当臭氧通气时间为30 min时,原水和生化出水的总酚的去除率分别达到86.1%和100%,臭氧氧化工艺的COD去除率分别为31.5%和55.3%;继续延长臭氧通气时间,臭氧氧化工艺的COD和总酚去除率增大不明显;当臭氧通气时间为60 min时,原水和生化出水的处理效果均较好。但考虑到处理成本和实验以改善废水水质为目的,在臭氧通气30 min时酚类物质已大部分被氧化去除,故选择臭氧通气时间为30 min较适宜。

当臭氧通气时间为30 min时,臭氧进气流量对生化出水处理效果的影响见图2。由图2可见:当臭氧进气流量增加时,臭氧氧化工序的COD和总酚的去除率均有所增大;当臭氧进气流量为2.0 L/min时,臭氧氧化工艺的COD去除率最高(为58.2%);当臭氧进气流量为0.5 L/min时,总酚去除率为89.8%;当臭氧进气流量为1.0 L/min时,总酚的去除率达到100.0%,臭氧氧化工艺的COD去除率为44.9%。根据实验结果,仅考虑臭氧氧化的处理效果和成本,臭氧进气流量可选择1.0 L/min,但生化出水的深度处理应是臭氧氧化—包埋菌流化床组合工艺整体效果最优,故仍需在组合工艺运行中进一步优化臭氧进气流量。

2.2 包埋菌流化床工序

根据臭氧进气流量的不同,将臭氧氧化—包埋菌流化床组合工艺的运行分为3个阶段,包埋菌流化床工序的处理效果见图3。

臭氧氧化工序共处理废水21批,第一阶段8批,第二阶段2批,第三阶段11批,各阶段臭氧氧化工序的COD平均去除率分别为39.7%,30.7%,36.6%(均在30.0%~40.0%之间),而总酚的去除率均达到100.0%。

为了加速包埋菌流化床的启动,组合工艺第一阶段选择臭氧氧化工序的臭氧进气流量2.0 L/min、包埋菌流化床运行100 d。由图3可见:包埋菌流化床启动初期微生物出现短暂的不适应,出水不稳定,包埋菌流化床工序出水COD>80 mg/L,包埋菌流化床工序的COD去除率在30.0%左右;但经过30 d的驯化,运行趋于平稳,出水COD<60 mg/L,包埋菌流化床工序的COD去除率逐步回升至60.0%左右,表明包埋菌颗粒适应了废水冲击,反应器启动完成。第二阶段,将臭氧进气流量降至1.0 L/min。由图3可见,通过20 d的运行观察,发现包埋菌流化床出水COD明显增大。为此,第三阶段将臭氧进气流量增至1.5 L/min,处理废水11批。由图3可见,第三阶段包埋菌流化床出水COD减小,并逐步稳定在60 mg/L以下,包埋菌流化床工序的COD去除率达到60.0%以上。通过组合工艺的运行优化,兼顾出水COD<60 mg/L和节省臭氧加入量两方面考虑,选择臭氧进气流量为1.5 L/min较适宜。

2.3 组合工艺对氨氮的去除效果

臭氧可将废水中部分有机氮氧化成氨氮。氨氮化学稳定性较强,较低的臭氧加入量无法将氨氮完全氧化成硝酸盐,使得臭氧氧化工序去除废水中的氨氮效果不明显,甚至出水ρ(氨氮)高于进水[14-15]。因此,臭氧氧化—包埋菌流化床生物处理组合工艺去除废水中的氨氮,主要依靠包埋菌流化床工序的作用。稳定运行下,臭氧氧化—包埋菌流化床生物处理组合工艺对氨氮的去除效果见图4。由图4可见,进水ρ(氨氮)=17.6~29.4 mg/L,出水ρ(氨氮)稳定在1.0 mg/L以下,氨氮去除率大于95.0%,证明经过驯化的包埋菌颗粒硝化能力很强,氨氮去除效果较好。说明将包埋菌颗粒引入到气升式内循环好氧流化床反应器用于深度去除煤气化废水中的氨氮是有效的。

2.4 组合工艺处理后的废水水质指标

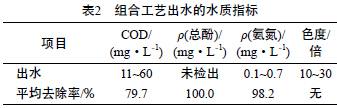

当臭氧氧化—包埋菌流化床生物处理组合工艺处于稳定运行时,组合工艺出水的水质指标见表2。由表2可知,组合工艺出水COD、总酚、氨氮的平均去除率分别达到79.7%,100.0%,98.2%,出水COD<60 mg/L,ρ(总酚)未检出,ρ(氨氮)<1.0 mg/L,色度小于50倍,满足GB8986—1996《污水综合排放标准》[22]的一级排放要求,臭氧氧化—包埋菌流化床组合工艺深度处理煤气化废水效果很好。

3 结论

a)采用臭氧氧化—包埋菌流化床生物处理组合工艺深度处理煤气化废水,出水COD<60 mg/L,ρ(氨氮)<1.0 mg/L,色度小于50倍,ρ(总酚)未检出,达到GB8986—1996《污水综合排放标准》中的一级排放标准。。

b)当臭氧的质量浓度20 mg/L、臭氧进气流量1.5 L/min、臭氧通气时间30 min时,臭氧氧化工序的COD平均去除率达到30.0%~40.0%,总酚去除率达到100.0%。

c)在优化的臭氧氧化工艺条件下,当包埋菌流化床水力停留时间为24 h时,包埋菌流化床工序的COD去除率达到60.0%以上,氨氮去除率大于95.0%,表明包埋菌颗粒引入到气升式内循环好氧流化床工序用于深度去除煤气化废水中的氨氮是有效的。