近年来,国内外对SHARON 工艺、SND(同步硝化反硝化) 等新型脱氮工艺的机理及实验室研究较多,但由于温度、溶解氧等控制参数要求苛刻,工程应用仍鲜见报道。

气升环流反应器由于其结构简单、占地面积小、能耗低、无需机械搅拌等特点,在生物、化工领域应用广泛,其在水处理领域的应用与研究也逐步展开。但其受高径比设计方式单一和曝气方式等因素的限制,使得目前气升式环流反应器用于实际工程的很少。

本项目将总容积为3 400 m3 的多导流筒气升环流反应器应用于处理规模为1 800 m3/d的高NH4+-N豆制品废水处理工程改造,取得了良好的效果。反应器高为15 m,直径为17 m,占地面积约254 m2 (含基础面积) ,内含204 根导流筒,反应器总高径比<1,反应器连续进水,实现了同步硝化反硝化,几乎无NO2-与NO3-积累,TN 去除率最高达98.8%,出水COD、NH4+-N 等指标均达标。

1 工程概况

杭州某豆制品厂在大豆煮浆、深加工等生产各类豆制品的过程中产生1 800 m3/d高COD、高有机氮废水,原有设计水量为1 500 m3/d的调节池+UASB 的废水处理系统出水水质已不能达到当地《污水排入城镇下水道水质标准》(CJ 343—2010) ,必须进行改造。

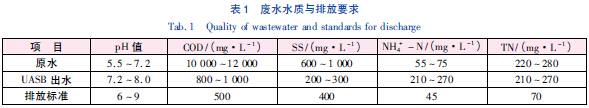

原系统运行情况及排放标准如表1 所示。

原废水处理系统中UASB 反应器在水温为(37±1)℃、容积负荷为4~6kgCOD/(m3·d) 条件下,对COd的去除率稳定在90% 以上,厌氧出水COD为800~1 000 mg/L,VFA(挥发性脂肪酸) 为3~5mmol/L,CaCO3碱度为4 200 mg/L 左右,沼气产量为6 000~7 000 m3/d。原UASB 反应器对NH4+-N、有机氮几乎没有去除效果,UASB 出水NH4+-N高达210~270 mg/L。由于厂区用地紧张,环保可用地仅为约360 m2,新增的好氧系统需能去除废水中残余COd并脱氮。

2 多导流筒气升内循环反应器结构原理

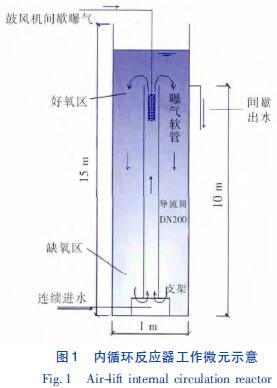

采用自行开发的多导流筒气升环流反应器,工作微元示意见图1。反应器内部包含204 个工作微元,罐体为钢结构,内涂环氧树脂防腐,总高为15m,直径为17 m,总容积为3 400 m3,有效容积为3 000 m3,占地面积为227 m2,微孔曝气软管伸入导流筒顶端约1 m,曝气使导流筒内含气率升高,与筒外形成密度差,使反应器内沿导流筒自发形成内循环,内循环量与表观气速、降流区总直径等因素有关。反应器采用PLC 控制器自动控制连续进水、间歇曝气、间歇出水,曝气、沉淀、出水时间均可在中控计算机或现场触摸屏调节,自动化程度高,运行过程与CASS(循环式活性污泥法) 工艺类似,但无需污泥回流设备,并有大比例回流稀释,反应器耐冲击能力更强。反应器沉淀时表面负荷为0.33 m3/(m2·h) ,连续进水对沉淀过程中泥水分离几乎没有影响。

利用变频技术及调整曝气支管上的蝶阀开度来控制溶解氧。在曝气区,异养菌利用氧气将废水中可降解有机物氧化为CO2和H2O,硝化菌将NH4+-N氧化为NO2--N或NO3--N,废水循环向下至底部与原水混合时呈缺氧状态,菌胶团中的反硝化细菌利用原水中的COd为碳源,将NO2--N、NO3--N反硝化为N2,剩余的COd和NH4+-N沿导流筒向上进入好氧区,实现整个反应器中的同步硝化反硝化。由于没有NO2--N、NO3--N 的积累,在沉淀期内也不会因为反硝化产生N2影响沉淀功能。底部缺氧区在沉淀时起到了污泥选择器的作用,能有效抑制污泥膨胀。反应器稳定运行时,采用较低的污泥负荷,污泥龄长,有利于硝化细菌的富集,且剩余污泥量少。反应器主体与配套设备的主要参数如表2 所示。

3 多导流筒气升内循环反应器的启动运行

3. 1 反应器的启动

罐体试水和设备调试后,开始启动多导流筒气升内循环反应器。由于前段有中温UASB 反应器,好氧反应器接纳废水常年稳定在28~35℃,此温度条件有利于培菌。

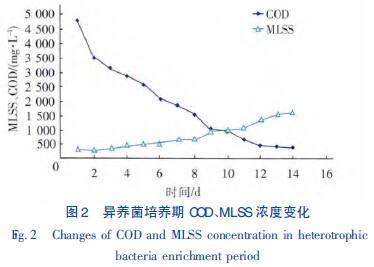

采用接种少量污泥方式启动。将原水注入反应器至工作高度,闷曝72 h,COd浓度从11 200 mg/L降至4 800 mg/L 后,向反应器内投加含水率为90%的好氧压滤污泥约8 t,反应器初始MLSS 为260mg/L 左右。根据控制污泥负荷的不同,将培菌过程分为异养菌培养与硝化菌培养两个阶段。

在温度适宜、溶解氧充足和较高的污泥负荷等条件下,异养菌能够利用废水中的COd和氧气快速增殖,表现在反应器内MLSS 持续增长,COd含量逐步下降。采用超越部分原水的方式补充好氧反应器的碳源,用于异养菌的培养与反硝化。异养菌培养期反应器内COD、MLSS 的浓度随时间的变化关系如图2 所示。接种污泥对豆制品废水适应良好,反应第二天废水的COd浓度从4 800 mg/L 降至3 500mg/L,由于接种污泥量太低,反应器内有机负荷过高,导致活性污泥粘性物质增多,反应器产生大量白色泡沫,现场采用降低反应器液位、喷淋消泡等手段消除泡沫影响,并保持曝气充足,在第三天泡沫消失。前9 天反应器污泥负荷始终在1kgCOD/(kgMLSS·d) 以上,9 天后超越部分原水至反应器以维持此污泥负荷,有利于异养菌快速生长。经过14 天的培养,反应器内COd浓度降至400 mg/L 以下,MLSS 升高至1 500 mg/L 以上。

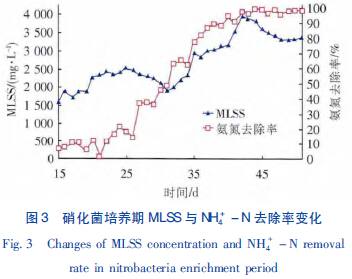

较高的污泥负荷满足了异养菌快速增殖的条件,但是不利于硝化菌的生长。从第15 天开始向反应器内逐步减少原水的超越量,增加厌氧处理出水量,厌氧出水COd浓度为800~1 400 mg/L、NH4+-N浓度为185~270 mg/L,污泥有机负荷控制在0.2kgCOD/(kgMLSS·d) 左右。此工况运行情况如图3所示。

初期MLSS 呈缓慢上升趋势,但较长时间低负荷运行,至第25 天时MLSS 开始下降,而NH4+-N去除率也在此阶段上升至50%,表明在较低污泥负荷下,氨氧化菌增殖至一定数量。到第30 天时,增大进水量至设计水量并超越部分原水,污泥负荷升至0.5kgCOD/(kgMLSS·d) ,污泥浓度和NH4+-N去除率分别稳定上升至3 947 mg/L 和96.8%。为维持反应器内污泥浓度稳定,降低原水的超越量,将污泥负荷控制在0.25~0.35kgCOD/(kgMLSS·d) ,MLSS 稳定在3 000~3 500 mg/L,反应器进入正常运行阶段。

3. 2 反应器的运行分析

经过近400 天的稳定运行,反应器的最终运行工况为: 处理水量为1 800 m3/d,进水COd浓度为800~1 000 mg/L,NH4+-N浓度为185~270 mg/L,水温为(31 ±3)℃,反应器曝气190 min,沉淀与排水50 min,曝气时反应器上层DO 值维持在1.5 ~2.5 mg/L,底部溶解氧浓度为0.5~1 mg/L,沉淀时DO 值约为0.5 mg/L,污泥浓度控制在3 000~3 500mg/L,污泥龄约为45 d,有机污泥负荷维持在0.16~ 0.2kgCOD/(kgMLSS·d) ,NH4+-N污泥负荷约为0.05kg NH4+-N/(kgMLSS·d) ,C/N 约为4,对COD、NH4+-N的去除率分别为70%、95%,反应器最大氨氧化速率为6.25 mg NH4+-N /(L·h) 。在曝气与沉淀阶段,废水中NO2--N、NO3--N 均小于0.5 mg/L,绝大部分时间未检出,证明反应器中进行着同步硝化反硝化,TN 去除率约为98%。

气升内循环反应器运行时功率密度为29.7 W/m3,总运行功率约为1 884 kW,平均电耗为0.84元/m3、人工费为0.2 元/m3、污泥处理费为0.2 元/m3,无药剂费用,直接运行费用约为1.24 元/m3,整个废水处理系统中好氧部分单位处理水量的占地面积为0.126 m2/m3。

4 总结与讨论

①采用17 m× 15 m 的多导流筒气升内循环反应器处理1 800 m3/d豆制品废水厌氧处理出水,经过50 余天的调试,反应器达到设计要求,稳定运行阶段出水COD≤350 mg/L、NH4+-N≤10 mg/L、TN≤10 mg/L,均满足当地《污水排入城镇下水道水质标准》(CJ 343—2010 ) ,氨氧化速率最高为6.25 mg NH4+-N/(L·h) ,对总氮、氨氮去除率最高达98.8%,远优于标准要求。

②反应器曝气阶段和沉淀阶段反应器内NO2--N、NO3--N浓度均小于0.5 mg/L,属于同步硝化反硝化过程。推测原因为反应器内部由气提形成好氧/缺氧区并有大比例回流,但不排除微环境理论与好氧反硝化菌的作用,有待进一步验证。。

③反应器单位处理水量占地面积为0.126m2/m3,占地面积小,采用普通风压风机曝气,处理费用为1.24 元/m3,反应器内部结构简单,无传动部件,自动化程度高,运行稳定,可在用地面不足的情况下使用。

④此项目将气升式环流反应器成功应用于工业规模的废水脱氮处理工程,应进一步对反应器总气含率、循环流量、传质效果等进行研究,对反应器优化设计提供理论依据。另外,与MBR 膜出水方式结合,实现反应器的连续进出水运行,用于市政污水脱氮除磷,也是进一步研究的重点。