0 引言

目前,我国大中型选煤厂一般是采用湿法选煤,在选煤过程中必然产生生产尾矿———煤泥水(选煤废水),大量的煤泥水若不能得到有效处理及充分利用,将会对环境产生严重污染,同时也浪费水资源。对煤泥水的处理,选煤厂一般选用中煤浓缩机加絮凝剂使煤泥水中的颗粒物质沉淀。溢流水若满足再生产要求则重新返回系统加以利用,否则,就要外排或强行进入系统再生产,这将影响煤产率,使企业经济利润下降。在絮凝剂添加过程中,大多数企业都采用人工直接添加絮凝剂的方法,但该方法存在以下问题:

(1)絮凝剂的制备效果差;

(2)检测环节不过关;

(3)絮凝剂添加人为因素影响比较大;

(4)实时性差。单台中煤浓缩机对药剂添加存在不能对所有煤泥水完全处理、中煤浓缩机无法在线检修、控制精度无法满足要求等缺陷。

针对以上问题,笔者对平顶山煤业集团田庄选煤厂的多台中煤浓缩机絮凝剂添加系统进行了自动化改造。

平顶山煤业集团田庄选煤厂是一座年处理原煤能力470万t的动力煤选煤厂。然而,自1990年以来,煤泥水处理系统运行就极不正常,而煤泥水处理系统是选煤厂实现洗水闭路循环的决定性环节,煤泥水处理效果的好坏决定着一个选煤厂的经济利益和社会效益。提高选煤厂的生产效率,实现煤泥水零排放,达到环保生产要求,是选煤厂实施可持续发展的必由之路。

由于存在以上问题,该厂在煤泥水处理过程中达不到理想的效果,设备几乎处于停滞状态。为提高选煤厂的生产效率,重新利用原有设备,实现煤泥水的零排放,减少因煤泥水排放对环境的污染,平顶山煤业集团与平顶山工学院合作,在原有设备基础上进行改进和开发,以实现絮凝剂的自动制备和添加控制。

1 絮凝剂自动添加系统控制原理

絮凝剂自动添加系统属于闭环控制系统。该系统对添加絮凝剂后的煤泥水沉降速度和澄清液浊度进行检测,通过光敏传感器将检测值送入PLC,PLC根据反馈信号自动调节絮凝剂的添加量,使沉降效果达到最佳,最终得到澄清的溢流水作为循环水,实现厂内洗水闭路循环。

当检测的沉降速度与标准沉降速度值(由沉降试验确定)无偏差时,加药量不变;当检测值小于标准值时,其偏差按PLC中一定的控制算法运算后,对系统的控制精度进行修正,控制加药泵的转速,增加絮凝剂的投放量;反之,当检测值大于标准值时,减少絮凝剂的投放量。絮凝剂自动添加系统的控制原理框图如图1所示。

2 系统总体结构设计

絮凝剂自动添加系统基于PLC,通过对煤泥水流量及浊度的检测实现自动控制絮凝剂投放量,并确定开启浓缩机的台数。本文以3台浓缩机为例设定2台作为工作机,1台为备用机,在设备出现故障和进行检修时,工作机和备用机自动切换。在结构上,该系统是由3台中煤浓缩机、絮凝剂制备设备和PLC组成的集中控制系统,集数据采集、故障自动检测、控制等功能于一体,能够完成絮凝剂自动投放、设备运行状态的监测及故障报警。设计的重点在于现场设备层和控制层的实现;软件采用功能块图对系统编程,完成控制层和现场设备层的控制功能。本设计的集中控制系统具有设备启停、事故闭锁等顺序控制功能。

絮凝剂自动添加系统的结构框图如图2所示。该自动添加系统的硬件由检测环节(光敏传感器、流量计和浊度计构成)、PLC和加药装置(由储药罐、变频器和计量泵组成)3个部分组成。具体应用中,可根据选煤厂煤泥水处理设备和生产运行状况,选择和设计合适的组成部分。

2.1 检测环节

检测仪表主要由浊度计、流量计组成,分别完成对各参数的测量,并转换成标准电信号送入模拟量I/O模块,与光敏传感器设定值比较后最终送至PLC,完成数据采集的功能。

2.2 控制单元

PLC是控制系统的核心,其具有可靠性、实时性及很强的环境适应性。本项目采用施耐德公司生产的Momentum系列PLC、工控机作为控制单元,将其与仪表技术和一定的控制算法相结合,构成二级监控系统,实现了絮凝剂加药的自动控制。

2.3 加药装置

通过PLC控制变频器实现对加药泵转速大小的调节,完成单位时间内对系统加药量的控制。根据实时投入工作的中煤浓缩机台数开启或关闭相应入料阀,实现对各台中煤浓缩机的加药。

3 软件设计

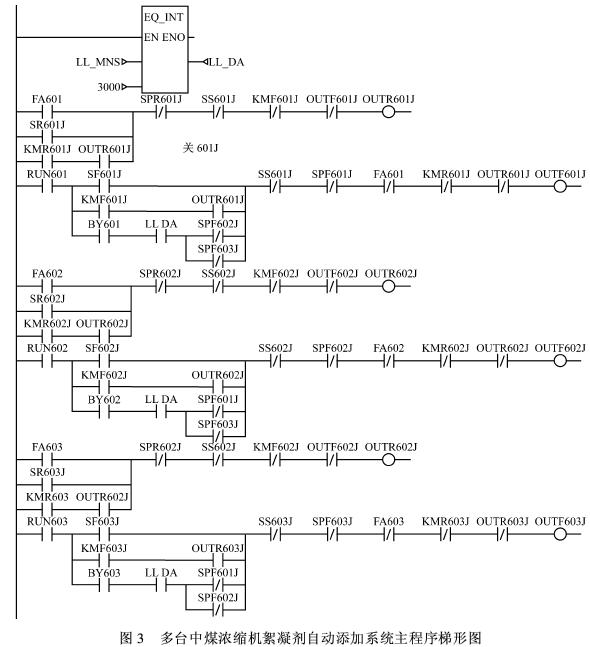

在多台中煤浓缩机絮凝剂自动添加系统的软件设计中,由于控制器是PLC,因此,采用梯形图逻辑语言编程。程序主要由各台浓缩机工作、故障状态判断程序、根据煤泥水入料量确定开启浓缩机的台数程序、根据现场反馈信号控制入料阀的开启与关闭程序等构成。系统主程序梯形图如图3所示,系统控制软件流程如图4所示。

本设计中,根据浓缩机的故障或运行情况打开相应的入料阀门或关闭入料阀门来控制进料或停止进料。

4 结语

笔者在对目前国内大中型选煤厂煤泥水处理现状及絮凝剂添加使用情况调查的基础上,针对存在的问题,应用PLC研制出了絮凝剂自动添加、多台中煤浓缩机联合工作的集中控制系统,该系统已在平煤集团田庄选煤厂应用,并取得了较好的应用效果:

(1)絮凝剂制备系统需根据絮凝剂性质进行设计,本项目采用的是干粉制备方法。实践证明,该方法可使药粉充分溶解,不易结块,可节约药剂使用量。田庄选煤厂使用情况表明:每日节省絮凝剂投放量约20kg,近10个月来,共节省絮凝剂约6t,按3万元/t计算,可节省约20万元絮凝剂费,并且避免了絮凝剂对人体造成的危害。

(2)建立了絮凝剂添加的控制系统,以煤泥水流量、浊度等参数的变化量为絮凝剂添加的控制量,并以此作为絮凝剂投放量的依据,完成了对配药及加药系统的实时控制,从而实现了煤泥水的零排放。絮凝剂自动添加系统使用以来,解决了因排放煤泥水对环境的污染,提高了煤泥水的利用率,减少外排约10万t,由此节省水费近16万元。

(3)多台中煤浓缩机絮凝剂自动添加系统能实现任何一台工作用浓缩机发生故障时,备用浓缩机自动投入工作的功能,保证了生产的连续性,减少了因浓缩机故障造成的系统停车。系统投入运行以来,除机械故障外,没有发生过因煤泥水絮凝剂添加和控制系统故障造成的停产维修现象。仅此一项,10个月来给厂内带来经济效益近30万元。

(4)该系统投运以来,改善了洗煤水的水质,进而使精煤产出率提高0.1%~0.3%,按0.2%估计,10个月来由此产生的经济效益近100万元。本项目应用PLC及现场数据实现了多台浓缩机的联锁控制,解决了现场煤泥水量随机变化大的技术难题,使得中煤浓缩机絮凝剂自动添加系统在大中型选煤厂得以实现。该系统的现场应用效果表明,其应用实现了以最大经济效益为目标的高效、节约型生产方式,真正实现了选煤生产中煤泥水的零排放,彻底消除了煤泥水对环境造成的污染。