在众多烟气脱硫方法中,石灰石-石膏湿法烟气脱硫是目前世界上技术最成熟、应用最广泛的一种脱硫技术,其采用钙基吸收剂(石灰石或石灰)作为脱硫剂,在与烟气接触过程中,烟气中的二氧化硫被清除,同时烟气中的一部分污染物,如金属、盐、离子等也会转移到脱硫浆液中。王珲等研究表明,脱硫装置对飞灰总颗粒物的平均去除率达74.5%,但对粒径小于2.5μm的颗粒物去除效率不高;MEIJ研究表明,烟气经过脱硫装置后,飞灰的去除率达90%,其中大部分B、Br、Cl、I和超一半的F、Hg、Se被去除,特别是存在选择性催化还原脱硝(SCR)的情况下,脱硫装置对汞的去除率高达80%;邓双等研究表明,石灰石-石膏湿法脱硫装置对烟气中氯的平均脱除效率为95.22%。

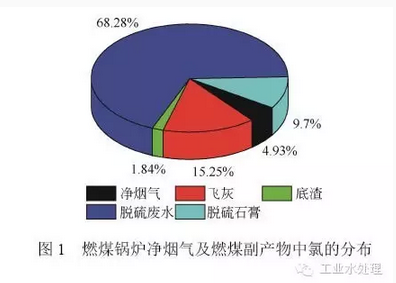

为了维持脱硫系统的正常运行,浆液中氯离子与微细粉尘的浓度需要维持在一定水平:为了防止脱硫系统材料的腐蚀,浆液氯离子浓度一般维持在12000~20000mg/kg;为维持较高的脱硫效率及防止塔体结垢,浆液密度一般控制在1075~1150kg/m3。图1展示了文献中1号锅炉净烟气及燃煤副产物中氯的分布数据。总的来看,煤中9.19%~15.95%的氯转移到石膏中,68.88%~77.31%的氯通过脱硫废水排放。

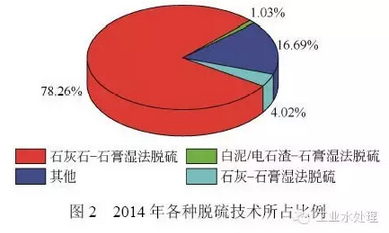

目前产生脱硫废水的烟气脱硫技术主要有石灰石-石膏湿法脱硫、石灰-石膏湿法脱硫、白泥-石膏湿法脱硫、电石渣-石膏湿法脱硫技术。如图2所示,2014年我国4种技术占全部脱硫技术的83.31%(脱硫机组容量约为6.32亿千瓦时)。

对于脱硫废水水质的控制,没有相应的国家标准,只有行业标准(DL/T997—2006《火电厂石灰石-石膏湿法脱硫废水水质控制指标》),其对脱硫废水总汞、总铬、总镉、总铅、总镍、悬浮物等指标进行了限制,但是总体标准偏低,如汞的最高排放限值为0.05mg/L。

2015年4月16日,国务院发布《水污染行动计划》(《水十条》),国家将强化对各类水污染的治理力度,脱硫废水因成分复杂、含有重金属引起业界关注。为响应国家政策,推进脱硫废水的治理,本文阐述了脱硫废水的水质水量特点及影响因素,归纳了各类脱硫废水处理技术的优缺点,并总结符合中国国情、技术与经济可行的可能的脱硫废水处理方案。

1、脱硫废水的水质特点及影响因素

1.1脱硫废水的水质特点

脱硫废水的成分及浓度对处理系统的运行管理有很大影响,是影响处理设备的选择、腐蚀等的关键性因素。脱硫废水一般具有以下几个特点。

(1)水质呈弱酸性:国外pH值变化范围为5.0~6.5,国内为4.0~6.0。

(2)悬浮物含量高,其质量浓度可达数万mg/L。

(3)COD、氟化物、重金属超标,其中包括第1类污染物,如As、Hg、Pb等。

(4)盐分含量高,含大量的SO42、SO32、Cl、等离子,其中Cl、的质量分数约为0.04。

1.2影响脱硫废水水质的因素

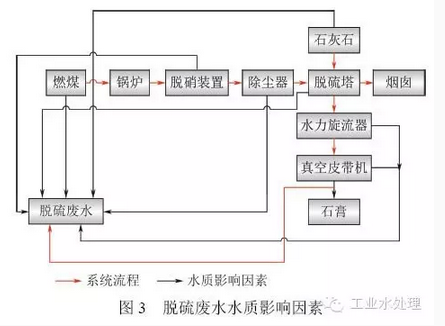

脱硫废水的水质及水量主要受燃煤品质、石灰石品质、脱硫系统的设计及运行、脱硫塔前污染物控制设备以及脱水设备等的影响。图3是影响脱硫废水水质主要影响因素的关系图。

煤是脱硫废水污染物的主要来源,煤种类的不同将会影响脱硫废水的排放量:高硫煤的燃烧会产生更多的二氧化硫,会增加脱硫剂的用量,增加脱硫废水的排放量;高氯煤的燃烧会增加烟气中氯的含量,进而增加脱硫浆液中的氯含量,为了防止脱硫系统的腐蚀,维持脱硫浆液中氯离子浓度在一定的水平,会增加脱硫浆液的排除,使脱硫废水的排放量增加。

脱硫废水中的一部分污染物来源于石灰石,石灰石中的黏土杂质含惰性细微颗粒、铝及硅等物质。同时,石灰石是脱硫废水中镍和锌的重要来源。

脱硫系统的设计及运行对脱硫废水水质的影响主要体现在添加剂的使用、氧化方式或氧化程度以及脱硫系统的建设材料等方面。研究表明酸性添加剂的使用对脱硫废水中的BOD5有很高的贡献率;氧化方式或氧化程度对脱硫废水中污染物的存在形式有重要影响,在强制氧化系统中或氧化充分的情况下,脱硫废水中的硒以硒酸盐的形式存在,而在非强制氧化系统中或是氧化不充分的情况下,硒以亚硒酸盐的形式存在,Se(Ⅳ)的毒性比Se(Ⅵ)大,但Se(Ⅳ)可以通过铁的共沉淀去除,而Se(Ⅵ)不易去除,只能通过生物处理的方法。耐腐性材料可以承受浆液中更高浓度氯离子的腐蚀,能增加脱硫浆液的循环次数,减少脱硫废水的排放量。

脱硫塔前污染物控制设备的影响主要指除尘设备和脱硝设备的影响。目前,没有数据显示除尘效率的增加能明显的改善脱硫废水的水质:当电除尘器的除尘效率由99.8%提升至99.9%时,理论上脱硫废水的总悬浮颗粒物浓度会有略微下降,但是飞灰的细微颗粒可能会增加脱硫废水中挥发性金属的含量,因此除尘效率的增加可能会对脱硫废水中某些金属的含量产生重要影响。

脱硝设备能增加烟气中Cr转化为Cr6+的比例,六价铬比三价铬毒性更大、溶解性更强,使得脱硫废水铬的浓度增加。此外,脱硝系统逃逸的氨部分转移到脱硫系统中,增加脱硫废水中的氨氮浓度。

水力旋流器对脱硫废水中的总悬浮颗粒物浓度起着重要作用。使用单水力旋流器,脱硫废水的固含量将会在5%~6%;如果使用双水力旋流器或是水力旋流器与石膏脱水系统(真空皮带机等装置)混合,脱硫废水的固含量为1%~2%,甚至更低。

2、现有脱硫废水处理技术

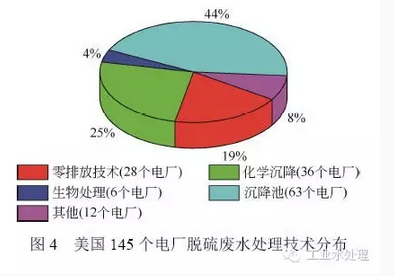

由于脱硫废水水质的特殊性,脱硫废水处理难度较大;同时,由于金属离子对环境有很强的污染性,因此必须对脱硫废水进行单独处理。如图4所示,截至2014年美国现有脱硫废水处理技术主要包括沉降池、化学沉降、生物处理、零排放技术(蒸发池、完全循环、与飞灰混合等)、其他技术(人造湿地、蒸汽浓缩蒸发等)等。

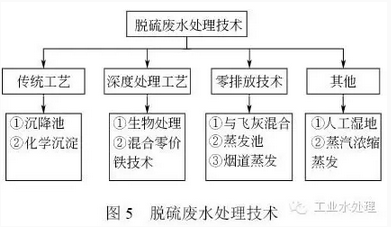

进一步,可以将脱硫废水的处理技术分为4种:传统技术、深度处理技术、零排放技术及其他技术(图5)。并以此为基础,对各技术的特征及优缺点进行概述。

2.1传统工艺

2.1.1沉降池

沉降池通过重力作用去除废水中颗粒物,基于此原理,必须保证废水在沉降池内有足够的停留时间。沉降池处理成本低,对浮颗粒物有一定的去除作用,但是不能除去废水中溶解的金属盐类,不能满足排放标准的要求,一般只用于其他技术的预处理。

2.1.2化学沉淀

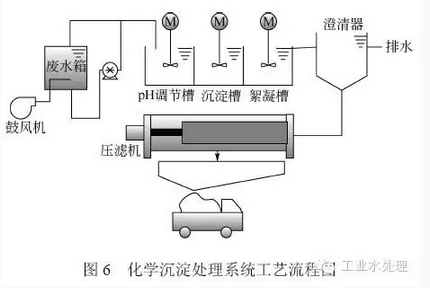

如图6所示,脱硫废水的化学沉淀处理主要包括4个步骤。

(1)废水中和。脱硫废水进入第1隔槽的同时加入适量的石灰浆液,使其pH值由5.5左右升至9.0以上,并且使得大部分金属离子形成难溶的氢氧化物。

(2)重金属沉淀。在第2个隔槽中加入有机硫化试剂TMT-15与Hg2+、Pb2+反应形成难溶的硫化物沉积至槽底。

(3)絮凝。在第3隔槽中加入一定量的絮凝剂,使颗粒和胶体物质凝聚成大颗粒后沉积至槽底。

(4)浓缩/澄清。在澄清/浓缩池中,絮凝物沉积在底部并通过重力作用浓缩成污泥,上部为净水。

化学沉淀法对大部分金属和悬浮物有很强的去除作用,但是对氯离子等可溶性盐分没有去除效果,对硒等重金属离子的去除率不高,且运行费用高。

2.2深度处理工艺

2.2.1生物处理

生物处理是利用微生物处理可生物降解的可溶的有机污染物或是将许多不溶的污染物转化为絮状物。污染物的去除可通过有氧、无氧或缺氧段三种方式去除。一般电厂利用有氧方式去除BOD5,通过厌氧或缺氧的方式去除金属或是营养盐,微生物可以通过呼吸作用将硒酸盐或亚硒酸盐还原为元素态的硒,吸附在微生物细胞表面。

生物处理可以有效地去除脱硫废水中的硒(降至μg/L级)、汞(降至ng/L级)等重金属元素,但是其系统复杂,造价高且容易形成有毒的有机硒和有机汞,造成二次污染。

2.2.2混合零价铁技术(HZVI)

研究发现,利用零价铁可以有效的减少废水中的硒酸盐或是亚硒酸盐的含量,但是随着反应的进行,铁表面容易钝化,影响零价铁的反应活性。后有学者将Fe2+引入零价铁处理系统,发现零价铁的反应活性有了明显提高。实验研究表明,混合零价铁技术对汞的去除效率达到99.99%(出水浓度<0.005μg/L),硒的去除效率达99.8%(出水浓度<7μg/L)。此外,与生物处理等技术相比,其运行费用较低。

目前,此技术还在工业化试验阶段,并未投入使用。

2.3零排放技术

2.3.1脱硫废水和飞灰混合

如果电厂的飞灰用于填埋处理,可将排放的脱硫废水用于飞灰的增湿,这有利于运输过程中减少粉尘的飞扬和容积。但若飞灰用于商用(如制砖、作为水泥添加剂),则往往很难接受过高的Cl、含量。

此外,此技术会使脱硫废水中的重金属转移到飞灰中,可能会影响飞灰的综合利用。

2.3.2蒸发池

蒸发池是通过自然蒸发减少废水体积的一种方法,在美国有10余个电厂应用此技术进行脱硫废水的处理。蒸发池的处理效率取决于废水水量而非污染物浓度,因此适用于处理高浓度、总量少的含盐废水。此外,蒸发池处理废水成本低,适用于土地价格低的半干旱或干旱地区使用。但是此技术需要作防渗处理,且当废水处理量大时,所需土地面积增加,处理成本增加。

如图7所示,为了加快蒸发速率,减少蒸发池的面积,降低处理费用,蒸发的选址应考虑气象因素影响(相对湿度、温度、风速等),可以尝试4种加速蒸发的方法,即辅助风加速蒸发(WAIV)、湿浮动鳍、耐盐植物以及喷雾蒸发。

辅助风加速蒸发是利用泵将废水抽到纤维织物上,增加蒸发面积,其蒸发速率可增加13倍,但纤维空隙容易被污染物堵塞,造成蒸发速率下降。

湿浮动鳍是利用铝材做成鳍片漂浮在水面上,上面覆盖一层吸水的棉布,具有两个效果:增加交换面积与打破边界层,实验证明,其蒸发速率可提高24%。

耐盐植物是利用植物的蒸腾作用加速废水蒸发,其蒸发速率可达数倍,但是植物的毒性以及经济性需要进一步研究。

喷雾蒸发是利用高速旋转的扇叶或是高压喷嘴将废水雾化成细小液滴,通过液滴与空气的强烈对流进行蒸发,在20世纪90年代,此技术已经应用于矿井高含盐水及电厂高含盐水的处理,但该技术存在液滴的风吹损失,造成周边环境的盐污染。

尽管蒸发池技术存在一定的问题,但是由于其系统简单、费用低,随着环保标准日益严格,其研究将受到广泛关注。

2.3.3烟道蒸发

如图8所示,脱硫废水烟道蒸发技术是利用气液两相流喷嘴将脱硫废水雾化并喷入空预器与除尘器之间的烟道中,利用烟气余热将废水完全蒸发,使废水中的污染物转化为结晶物或盐类,随飞灰一起被除尘器捕集。

日本三菱重工的技术报告显示,此技术的特点为:无液体排放;不会造成二次污染;建设与运行费用低;所占空间小;低动力消耗;不需额外的能量输入;不产生多余的固体。

目前国内研究主要集中在脱硫废水蒸发特性以及技术的可行性分析两个方面。

(1)脱硫废水的蒸发特性

国内学者主要利用模型进行模拟,探究烟气温度、液滴粒径等对蒸发时间的影响,得出类似结论,即液滴粒径越小、烟气温度越高,完全蒸发所需时间越短。同时有学者在电厂开展小规模工程试验,证明在特定工况下,蒸发一定的脱硫废水,其温降保持在安全的范围。

但是国内学者忽视了脱硫废水蒸发的特殊性,与半干法脱硫工艺类似,脱硫废水的蒸发主要分为两个阶段:等速蒸发与降速蒸发。等速蒸发是液滴中含有大量的不溶性颗粒,随着蒸发的进行,液滴逐渐收缩,颗粒间的距离减少,直至颗粒表面接触,此时液滴表面形成一层硬壳,水的通路被限制,剩余的水分很难蒸发;降速蒸发是剩余水分通过扩散作用到达液滴表面,最终的水分含量受扩散速度、蒸汽压、颗粒与气体的温差等参数影响。由于降速蒸发的存在使实际蒸发速率低于采用等速蒸发获得的数据。日本学者将脱硫废水的蒸发过程细分为5个阶段,即温度上升阶段、等速蒸发阶段、硬壳形成阶段、沸腾阶段及干燥阶段,并证实由于硬壳的形成,脱硫废水的蒸发速率比纯水慢。

(2)技术可行性分析

已有文献表明,国内学者大多认同此技术,基于以下几点原因:①由于脱硫废水引起的烟气含尘量变化很小,对除尘器入口含尘量的影响很小,脱硫废水的喷入使得烟气减温增湿,有利于除尘效率的提高;②脱硫废水喷入烟道可以增加吸收塔入口烟气的含湿量,有效地减少由于脱硫前后烟气含湿量变化而引起水的损失,减少了烟气脱硫工艺过程水的用量;③对腐蚀的影响,控制烟气温度在酸露点以上,不会造成除尘器等的腐蚀。但不可否认,此技术可能存在以下缺点:脱硫废水中的大颗粒物质可能会造成喷嘴的堵塞与磨损,造成喷嘴雾化效果下降;脱硫废水不能完全蒸发造成可能烟道的腐蚀穿孔。

曾有文献报道此技术在美国、日本等有所应用,但据2011年美国EPA的一份报告显示,此技术目前在美国没有大规模应用案例。美国EPA对此技术的可行性存在质疑:一是脱硫废水蒸发后,高腐蚀的含氯物质不能完全被除尘器捕集,造成其在脱硫塔或是其他设备上积累,引起严重腐蚀,增加运行维护费用;二是脱硫废水中重金属等物质在飞灰中的富集影响飞灰的再利用以及用户的安全。

2.4其他技术

2.4.1人工湿地

人工湿地利用包括湿地植物、土壤及微生物活动在内的自然过程降低废水中的金属、营养素以及总悬浮颗粒物的浓度。人工湿地由若干包含植物和细菌的单元组成,电厂可根据去除污染物的种类选择合适的单元。人工湿地可以有效降低金属、营养性物质以及总悬浮颗粒物浓度,但是必须在低氯情况下进行。

2.4.2蒸汽浓缩蒸发技术

蒸汽浓缩蒸发技术是利用蒸发对废水进行蒸发浓缩产生蒸馏水和浓缩水,浓缩通过结晶器或是喷雾干燥进一步的蒸发,产生蒸馏水和固体废弃物,固体废弃物进行回收或是填埋处理。为了防止蒸发器结垢,需要对废水进行预处理,去除废水中的钙镁离子。

国内河源电厂采用了此技术,该系统设计出力为22m3/h,包括脱硫废水18m3/h和其他废水4m3/h,采用“预处理+深度处理”的方式,其中预处理分为混凝沉淀系统、水质软化系统和污泥处理系统;深度处理则采用4效立管强制循环蒸发结晶工艺,预处理出水依次进入1~4效蒸发结晶罐进行蒸发结晶。经计算,此脱硫废水处理系统的总投资在(7000~7500)万元,运行成本高昂。

蒸汽压缩蒸发是一项成熟的技术,目前,在国外已有部分应用,但随后被证明经济性上存在问题。

2.5脱硫废水处理技术总结

如表1所示,以处理效率、二次污染、运行成本及是否达标排放作为技术指标对脱硫废水处理技术进行评价。从表1中可以看出,除沉淀池外,各脱硫废水处理技术都能使脱硫废水达标排放,其中生物处理、混合零价铁技术、人工湿地可以将废水中重金属浓度降至非常低的水平,而与飞灰混合、蒸发池、烟道蒸发、蒸汽浓缩蒸发可以实现脱硫废水的零排放;但是有些技术受到运行成本太高的限制,如生物处理、蒸汽浓缩蒸发等,而有些技术还在研究阶段,应用不成熟,如混合零价铁技术;有些技术虽然运行成本低,但是可能会对电厂的正常运行产生影响,如烟道蒸发技术。

3、国内脱硫废水处理现状及趋势

图9是国内脱硫废水处理的技术路线,目前,国内脱硫废水的处理主要依靠化学沉淀工艺,其能满足现有脱硫废水排放标准的要求,但是随着《水污染防治行动计划》(水十条)的颁布,国家开始加大对脱硫废水的处理力度,化学沉淀法的应用将会受到限制。且随着飞灰资源化,与飞灰混合方法不再适用。

此外,较之美国,国内脱硫废水的排放标准对硒、汞等的排放标准不高,因此深度处理技术在未来一段时间内不适用。但是未来,脱硫废水的环保标准趋严,深度处理技术将引起业界广泛关注。有些地区由于环保压力,部分电厂被要求脱硫废水零排放,而蒸汽浓缩蒸发技术成本太高,蒸发池的应用受地域的强烈限制,因此,烟道蒸发技术在未来一段时间将会受到重视,其面临的重大技术缺陷需要被重新评估与攻克。

4、结语

本文介绍了脱硫废水产生的背景及燃煤品质、石灰石品质、脱硫系统的设计及运行、脱硫塔前污染物控制设备、脱水设备等对脱硫废水水质、水量的影响,进一步概述了各种脱硫废水的处理技术,将其分为传统工艺、深度处理工艺、零排放技术和其他技术4类。就目前国内脱硫废水的排放标准而言,除沉降池外,其他技术,如化学沉淀、烟道蒸发等技术都能使脱硫废水达标排放。但通过对国内形势的分析,认为未来一段时间内,传统工艺应用受限,深度处理工艺不适用,而作为零排放的蒸发池、烟道蒸发会引起广泛关注,但是其面临的重大技术缺陷需要被重新评估与攻克。