适用范围

适用于农药、染料、医药等精细化工行业的高含盐、高毒性、高色度等难生化降解有机废水。

基本原理

将含盐有机废水通过流化造粒干燥、固体污盐焙烧、焙烧烟气二次焚烧、废水预热与尾气净化等单元技术组合,实现了处理过程热量利用的最大化,废弃物焚烧减量化。利用流化床的良好混合和蓄积热容量大的特性,实现了焚烧烟气有效急冷,抑制二恶英的再合成。

工艺流程

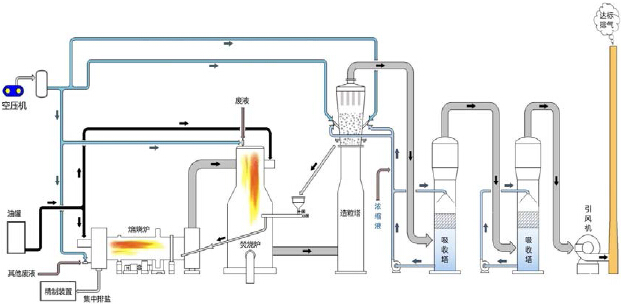

采用煤和废液为加热介质,将在流化造粒塔中生成的含有机物的混合污盐加入回转焙烧炉内焙烧,在高温下污盐中的有机物气化热解,焙烧后的无机盐外送,焙烧产生的烟气经焚烧炉二次焚烧,将烟气中有机物完全氧化成CO2、H2O、HCl、SO2。焚烧产生的高温烟气作废水造粒干燥热源将含盐废水中的水分在造粒塔中汽化,有机物和无机盐在晶种盐上涂布成粒长大,污盐粒排至焙烧炉中处理,造粒尾气经旋风分离器除去大部分盐尘后进洗涤塔洗涤,旋风分离器收集的盐粉返回造粒塔作晶种,洗涤水在循环洗涤造粒尾气的同时被预热,并被不断地送至造粒塔处理。洗涤塔排出的尾气进水洗塔,除去所夹带的液沫后,通过烟囱排放。

工艺流程图

关键技术或设计特征

通过集成流化造粒干燥过程使焚烧处理量减少为进料量的30%左右。

利用焚烧产生的高温烟气作为废水造粒干燥热源以及造粒尾气热量经洗涤塔被吸收,充分实现系统余热自身利用,降低燃料消耗。

利用流化床的喷雾流化急冷过程实现焚烧烟气在0.5s内温度由600℃降至150℃以下,有效抑制二噁英的合成。

整个工艺过程废水和烟气呈逆向流动,洗涤吸收液定期转入造粒干燥,系统无废水外排,粉尘回收后作为造粒晶种,无飞灰产生。

典型规模

该技术现已形成36t/d、72t/d、108t/d三个不同规格的标准化、系列化技术产品,其中72t/d规格目前应用较多。

推广情况

先后向国内农药、染料、医药等精细化工企业进行推广应用20余家,已形成2.6万吨/年的处理能力,累计处理高含盐有机废水50万吨。

典型案例

(一)项目概况

潍坊绿霸化工股份有限公司含盐有机废水造粒焚烧项目设计处理能力72t/d(含NaCl~22%、NACN~3%、有机物~5%、其余为水),废水主要来源于公司主打产品42%百草枯生产工艺,2009年4月引进沈阳化工研究院设计工程有限公司专利技术并开工建设,于2009年12月完成调试并投入运行。该项目于2012年6月获得中国石油和化学工业联合会科技进步二等奖。

(二)技术指标

该项目严格按照《危险废物集中焚烧处置工程建设技术规范》(HJ/T176)要求进行设计和运行,根据中国环境监测总站出具的验收报告,项目排放尾气达到《危险废物焚烧污染控制标准》(GB18484-2001)中各项指标要求。经中科院大连化物所检测,焚烧尾气中二噁英浓度均低于0.1ngTEQ/Nm3,达到欧盟标准;烧残盐中CN-1未检出,TOC小于50ppm。以平均进水COD为40000mg/L计,该项目每年消减COD1600t,与用直接雾化焚烧技术相比利用本工艺每年可节省燃料1920t(按10000kcal/kg重油计),减少CO2排放5575t,节能效果明显。

(三)投资费用

该项目总投资约980万元,其中设备投资620万元,基建投资180万元,其他投资180万元,吨水投资为453元。主体设备寿命15年。

(四)运行费用

根据2011年3月~2012年3月实际运行情况,年处理高含盐有机废水20000t,年运行费用520万元,吨水运行费用260元;由于该技术后期采用公司吡啶生产中排出的废液代替煤和重油作为辅助燃料,运行费用除了长明火外只有人工和电力消耗,吨水运行费用降至36元。