[拼音]:dianji

[外文]:electrical machines

实现机械能与电能之间的转换以及变换电能的机械。包括变压器和旋转电机两大类。通常以电磁感应现象为基础,但也有利用静电、压电效应等构成的电机。变压器是各部件间无相对运动的电能变换装置,广泛应用于电能传输,电压、电流、阻抗的变换和电路隔离。旋转电机是机电能量转换装置,主要用作发电机,把机械能转变成电能;或作为电动机,把电能转变成机械能。有的电机还用作调相机,用于改善电网的功率因数。此外,还有微特电机,广泛应用于自动控制系统中。

发电机、电动机、变压器、调相机等属于动力机械,用于大功率生产和输送系统。它们的效率、功率因数等是首先需要考虑的因素。而控制用的微特电机,多用作信号检测、放大、解算和执行,其主要的功能是传递信息。它的重要指标是精度和响应的快速性。

发展简史

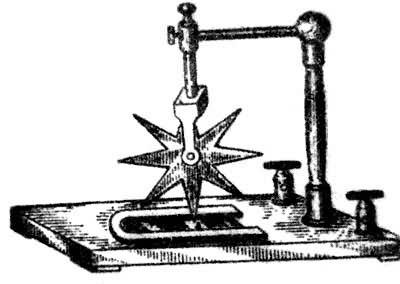

1821年英国科学家M.法拉第演示了一个载流导体环绕磁铁转动的现象。1823年英国人P.巴洛改进了法拉第的实验,发明了通电以后会连续旋转的金属轮子(图1)。

1831年法拉第又发明了把机械能转变成电能的装置。这些就是现代电机的雏型。同年美国物理学家J.亨利制成了第一台由电池供电的直流电动机。次年法国发明家H.皮克西研制成功了第一台交流发电机。但是当时的电机基本上还只是处在实验室试验阶段,未能达到商品化的程度。直到19世纪70年代,比利时人Z.格拉姆提出了用包绝缘的铁丝制成环形电枢铁心和德国人 W.von西门子提出用电磁铁制造直流发电机,并在理论上阐明了利用磁极剩磁进行自励的可能性(见电机励磁方式),此后,直流电机才进入商品化阶段,开始进行批量生产。特别是在1879年T.A.爱迪生发明白炽灯以后,电能需求大幅度增加,促使从1882年开始相继在伦敦、纽约、米兰、上海等地建立了火电厂,为直流电机的推广应用创造了条件。电动机并开始广泛应用于鼓风机、加工机床和城市电车等方面。但当时很快就发现,低压直流电输送距离不长,最多只有几公里,不能满足工业需要。于是人们开始对交流电发生兴趣。1884年J.霍普金森试验了交流同步发电机,同时也发现了同步电机能作电动机运行。但是他没有能解决同步电动机的起动问题。1886~1888年间E.汤姆孙制成了一个感应电动机的模型。80年代中期,意大利人G.费拉里斯又发现了旋转磁场的理论,试验证实了两个有相位差的交流电所产生的磁场,可以把金属转子带动起来。与此同时,美国的N.特斯拉也独立地提出了依靠旋转磁场工作的感应电动机,展出了他的感应电动机样品,并于1890年提出了多相交流发电机和变压器的设想。以后特斯拉与美国西屋电气公司的C.F.斯科特合作研制成功了多相感应电动机,并提出了一系列专利,使感应电动机完善化。美国西屋电气公司利用特斯拉的专利于1890年制成了第一台能自动起动的同步电动机。1891年在德国法兰克福举办的展览会上,俄国人Μ.Ο.多利沃-多布罗沃利斯基展出了他在1889年发明的鼠笼式感应电动机和变压器。1890年特斯拉还提出了单相电机的分相起动法(见单相异步电动机)。汤姆孙又提出了罩极异步电动机。1893年,美国西屋电气公司开始成批提供异步电动机产品供工业应用。至此电机方面的主要发明基本完成,电机的结构已趋成熟,以后就进入了产品发展阶段。

从20世纪初以来,电机无论在品种、规格、容量、产量各个方面都有了很大的发展。现代电机产品种类繁多,应用极广。世界各国每年生产的大小电机总数超过10亿台。电动机的容量小的只有几毫瓦,大的达几万千瓦。发电机的单机容量最大的已高达150万千瓦。

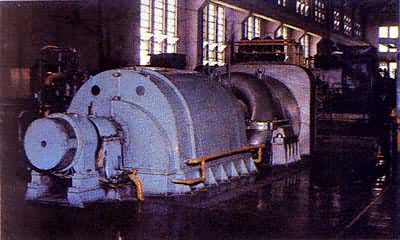

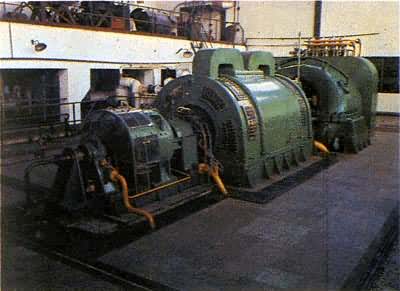

中国的电机制造工业从50年代以来也有了很大的发展。1954年制成第一台6000千瓦空冷汽轮发电机(见图),标志着中国大电机制造业发展的开始。1958年中国在世界上首先研制成功定、转子绕组均采用水内冷的双水内冷汽轮发电机(见图),这表明了中国的电机制造业的长足进步。中国在80年代已能生产30万千瓦双水内冷汽轮发电机(见图)、20万千瓦氢内冷汽轮发电机和32万千瓦空冷水轮发电机。60万千瓦的发电机组也已投产运行。中国的电机制造工业正在蓬勃发展。

基本原理

以电磁感应现象为基础的电机,实现机电能量变换的基本原理是电动机定则和发电机定则。

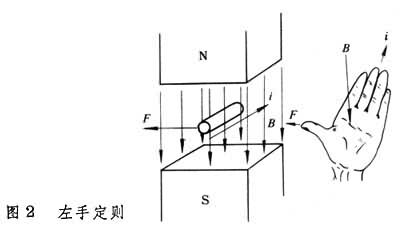

电动机定则又称左手定则。当一载流的导体处在磁场中,在磁场与电流的作用下将产生机械力F,其值为

F=Bil

式中B 为磁通密度,单位为特,即韦/米2;l为导体长度,单位为米;i为电流,单位为安;机械力F 的单位为牛。电流、磁场、力的方向如图2所示,三者的方向互相垂直。当电流或磁场的方向反转时,机械力F 的方向也随之改变;但若两者同时反向,则力的方向保持不变。在旋转电机里载流导体在转子上产生的机械力F 和转子半径的乘积形成电机的电磁转矩,使电机旋转。

发电机定则

发电机定则

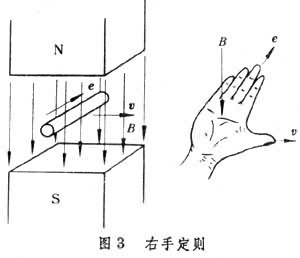

又称右手定则。当导体受外力驱动在磁场中运动,切割磁力线的速度为v,则在导体中将产生感应电动势e,其值为

e=Blv

式中e的单位为伏,v的单位为米/秒,且磁通密度B、速度v和导线l三者的方向互相垂直(图3)。

机电能量变换

机电能量变换

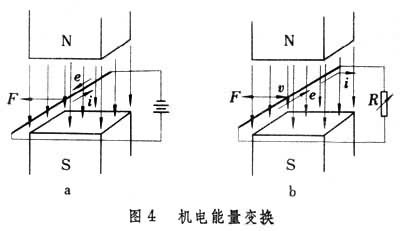

在电机工作时,上述电动机作用和发电机作用同时存在。例如在某个导体中输入电流i,则在磁场的作用下产生电动机作用,出现机械力F,使导体运动。导体与磁场有了相对运动,导体就切割磁场,根据发电机定则在导体中就会出现电动势e。这个电动势e的方向和输入电流i的方向相反(图4a),所以通常把这个电动势叫做反电动势。这时为了克服这个反电动势,使电流i能够流入导体,外界的电源必须输入电功率P,P为ei,即Blvi。与此同时, 由于导体的运动,它能输出机械功率P,P为 Fv,它等于Bilv。其值正好等于从电源输入的电功率。 反之若输入一个机械力F,加在导体上使它以速度v运动(图4b),导体切割磁场,产生感应电动势e,如导体经外电路接通,通过负载产生电流i,则导体中发出的电功率P 为ei,即Blvi。而推动导体运动需输入的机械功率P 为Fv,它等于Bilv。其值也正好等于输出的电功率。这就是在电动机和发电机中实现机电能量变换的实质。

典型结构

电机一般有一个静止不动的部分,叫做定子;有一个转动的部件,叫做转子。转子通常在两端用轴承支承。在某些专用的电机里也有只带一个轴承,转轴的另一端与配套工作机械的转轴相联结,利用配套工作机械的轴承加以支承。为了保持电机的转子能自由转动,定子和转子之间必须有一定的间隙,称为气隙。气隙的大小对电机的性能有很大的影响。

为了实现机电能量变换,电机中需要有一个磁场和一些通电流的线圈。这些按一定的规律联结起来的线圈称为绕组。电机的绕组有两类:一类是专门用来通电产生磁场的绕组,叫做励磁绕组;另一类绕组是用来感应电动势,通过负载电流,实现机电能量变换的,称为电枢绕组。电机中放置电枢绕组的部件称为电枢。电枢绕组通过电流时也产生磁场,称为电枢反应磁场,它对电机气隙磁场的影响称为电枢反应。通常直流电机的励磁绕组放在定子上,而电枢绕组连同换向器放在转子上。同步电机的电枢绕组往往放在定子上,励磁绕组在转子上,因为同步电机的电枢绕组放在定子上,可以直接引出,比较方便。在异步电机中,定子和转子上都只有电枢绕组,没有专门的励磁绕组,电机中的旋转磁场是由电枢绕组中的交流电流产生的。为了在电机中获得较强的磁场,必须为磁通提供低磁阻的通路──磁路。所以在电机的定子和转子的磁通通路上都采用了导磁性能良好的铁心。且一般把线圈嵌在铁心的槽中以减少定子和转子之间的气隙。为了减少铁心中的磁滞损耗和涡流损耗,电机的铁心通常用0.5 毫米厚的硅钢片叠制而成。电机的典型结构(见图)。

基本特性

电机的特性很多,最基本的是它的空载特性和负载运行特性。

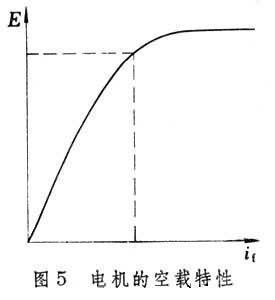

空载特性指电机在一定转速下不带负载运行时,其电枢绕组中感应的电动势E 随电机励磁电流if变化的关系曲线(图5)。

由于电枢绕组中的感应电动势是和磁场成正比例的,所以空载特性实际上就代表了电机中磁场和励磁电流之间的关系,这就是电机的磁化曲线。在励磁电流较小的情况下,电机中磁场较弱,铁心不饱和磁场、电动势与励磁电流成正比;而当励磁电流逐渐增大时,随电机中磁场的增强,铁心开始饱和,空载特性曲线就逐渐弯曲变平;当励磁电流很大时,铁心呈高度饱和状态,电机的感应电动势就几乎不随励磁电流而增加。通常,电机工作在空载特性曲线开始弯曲的部分,即电机的磁路刚开始饱和而未完全饱和的状态。这时电机材料的利用最为合理,具有较好的经济性。

负载运行特性对发电机而言指的是发电机在转速和励磁保持不变的情况下,其端电压随负载而变化的特性,通常叫做发电机的外特性;而对于电动机,它指的是电动机在励磁电流和电源电压一定的条件下,其转速随负载而变的情况,一般称为电动机的机械特性。发电机的输出电压和电动机的转速是电机的重要指标之一,通常希望它们稳定。倘若它们随负载而变化,往往不能满足用户的要求。有时为了维持发电机的输出电压和电动机的转速基本保持不变,需要采取一些电压调节和速度调节的措施(见直流电机、异步电动机和同步发电机)。

电机的定额

电机的额定值,即名牌数据规定了电机正常运行的条件。额定值包括电机的额定电压、电流、功率、频率、转速、工作制、允许温升等。电机的额定功率或容量决定着电机尺寸的大小和材料的消耗量,是电机在按名牌规定的工作制下能够承担而不至导致电机过热以及其他故障的最大负载。对于电动机,以它轴上输出的机械功率表示;而对于发电机,则用它发出的电功率表示。电机的额定功率一方面受电机零、部件机械强度的限制;另一方面更主要的是决定于电机的温升。电机的定额与电机运行时内部产生的损耗、通风冷却情况以及绝缘等级、设计时规定的工作制等有关。

损耗和发热电机中的损耗分为铜耗、铁耗和机械损耗3种。

(1)铜耗:在电机中电流通过线圈及其引导部分如炭刷、滑环、换向器等部件时,在这些导电部分的电阻上将产生损耗。由于导电体多数由铜制成,故习惯上把这些在导电体上产生的损耗叫做铜耗。电机的铜耗随电机的负载大小而变。

(2)铁耗:电机铁心中有磁场存在。当铁心相对于磁场有旋转运动或磁场发生交变时,在铁心中会产生涡流损耗和磁滞损耗。由于这些损耗产生在铁心内,故习惯上称它为铁心损耗,简称铁耗。铁耗的大小决定于磁通密度和磁场交变(或旋转)的频率。

(3)机械损耗:电机的转子转动时,轴承上有摩擦损耗,转子表面对空气也有摩擦损耗。此外,电机通常还装有冷却用的风扇,也要消耗一定的功率。这些损耗合在一起叫做电机的通风摩擦损耗,或称机械损耗。

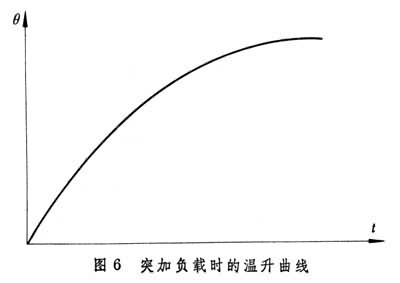

电机的各种损耗均将变成热量,使电机发热,温度升高。电机各部分的温度与周围环境温度之差称为电机温升。随着温升的提高,电机向外散发的热量逐渐增大。当电机内部损耗所产生的热量与电机向外散发的热量相等时,电机的温升就停止上升,达到热稳定。通常电机在突加负载以后其温升按指数曲线上升,如图6所示。

通风冷却

通风冷却

为了避免电机温升过高,一般电机都要采取措施,加强通风散热。通常在电机的轴上装设风扇。低速运行的电机里往往另外单独配备一台鼓风机,把风吹向发热的线圈和铁心的表面,以便带走更多的热量,使电机的温升减小。绝大多数电机以空气作为冷却介质,即依靠空气把电机内部的热量带走。在大型汽轮发电机中还常用氢气、水等作为冷却介质,以得到更好的冷却效果。

绝缘等级电机允许的最高温度主要决定于电机中所用绝缘材料的耐热性。电机中所采用的绝缘材料根据其耐热性分为Y、A、E、B、F、H 6个等级(见绝缘耐热等级和热老化试验)。现在一般低压中小型电机中常用的是E级绝缘,其耐热性为120℃。在正常运行的情况下, 电机线圈的最高温度不应该超过这个极限值。在中型和大型高压电机中现在多用B级绝缘,其耐热性为130℃。F、H级绝缘的耐热性比较高,分别达155℃和180℃。但由于采用F、H级绝缘的电机,其外壳的温度可能比较高,人已不能接触,不太安全。所以F、H级绝缘主要应用于特殊使用场合的电机,如车辆牵引电机、吊车电机、辊道电机等。

设计原则

电机设计包括电磁设计和结构设计两个相互联系的方面。电磁设计是根据产品的技术要求,在考虑产品系列化和制造、运行的经济合理性与可靠性的前提下,决定电机的铁心大小,定、转子冲片的各种尺寸和绕组数据。根据这些数据再进行电机的结构设计。在电磁设计中所考虑的经济性,主要有电机的技术经济指标如效率、功率因数和材料的消耗量等。通常按较高指标设计的电机,在运行期间耗电较少,运行费用较低,但电机的材料用量较多,价格较贵。反之,则电能消耗较多,运行费用高,而材料省,初投资少。50年代,由于新型耐热性较好的绝缘材料开始使用,曾一度过分强调节省材料,降低电机价格,其结果电机效率有所下降,增加了能耗,提高了运行费用,在经济上并不合算。从70年代出现能源危机以后,比较全面地考虑问题,适当地处理材料消耗和电机效率、功率因数等指标之间的矛盾,以期达到最佳的经济效益。一般运行时间比较长的场合,宜采用高效率的电机。在结构设计方面,由于电机是规格多、批量大的产品,为了便于生产,降低成本,通常产品均按系列进行设计。每一个系列内各产品规格的功率、安装尺寸和零、部件的大小均按一定的规律变化,并且还要考虑系列内部和其他邻近系列之间零、部件的标准化,以提高通用性、互换性和从基本系列导出派生系列的可能性等。

制造特点

电机制造除要满足一般机械制造的基本要求外,还需要特别注意定转子的同心度、铁心叠装质量和绕组绝缘处理。

定转子的同心度由于气隙对电机性能有重大影响,所以保证气隙的大小和各磁极下的气隙相同就十分重要。为此,电机的定子和转子必须保持同心。若各磁极下的气隙不等,电机内部会出现很大的单边磁拉力,引起振动和噪声,导致损耗增加,效率降低,甚至定转子相擦,电机不能转动,直至烧毁电机。所以保证定子和转子的同心度是电机制造的关键之一。

铁心叠装质量电机的铁心通常由硅钢片叠制而成。硅钢片冲制质量不好,带有毛刺,特别是经过锉、磨以后会使铁心损耗增加。冲片叠压不紧,会使铁心的净长度不足,铁心中磁通密度增高,磁化电流增大,电机性能变坏。尤其是在大电机中,在电磁力的作用下铁片可能发生振动,磨坏线圈绝缘,导致绝缘击穿事故。因此,对铁心冲片的冲制和叠装工艺必须十分重视。

绕组绝缘处理电机的绕组通常是由带绝缘层的导线(漆包线、玻璃丝包线等)绕制而成。为了提高绕组的绝缘性能和改善导热性,降低电机的温升,电机绕组必须经过浸渍处理,其目的在于用绝缘漆充填绕组中导线间的空隙,排除其间存在的空气泡,使绕组形成一个具有良好导热性能的整体,并与电机铁心保持良好的接触,以利于导线内部产生的热量向外散逸和防止潮气的侵入。此外,还可以提高耐压性能。为获得良好的浸渍效果,防止空气泡残留和消除因浸渍漆中溶剂挥发而留下的空隙,常采用多次浸漆、真空压力浸漆和无溶剂漆滴浸等工艺。

电机试验

电机产品试验一般分为型式试验和检查试验(俗称出厂试验)。在研究设计阶段,还要进行研究试验。

型式试验旨在对电机的电性能和机械性能进行全面的检查和考核,以确定其是否符合有关标准、技术条件与设计要求。试验的项目较多,主要的有绝缘介电强度试验(耐压试验)、空载试验、负载试验和温升试验等。进行型式试验需要比较长的时间,消耗较多的能量,通常只在新产品试制完成时进行。在电机的设计或工艺作了较大变更,或者在大量生产的过程中定期进行抽样检查时,也需要做型式试验。

检查试验旨在检验每台产品是否合格。试验项目不多,只是型式试验中的部分内容,如耐压试验、空载试验、短路试验等。各种电机的型式试验和检查试验的试验项目在国家(或公司、行业)标准或有关的产品技术条件中均有明确规定。

发展趋势

虽然电机生产已有100多年的历史,技术比较成熟,但是随着新材料、新工艺、新结构的不断发展,电机新产品不断涌现。特别是电机与电子技术和微型计算机相结合形成的许多机械电子学(机电一体化)新产品,对改善电机的运行特性,减少能量消耗,节约运行费用具有显著的效果,将成为今后电机发展的重要方面。

在大型电机方面,无论从发展电力工业的需要或从提高发电机效率,降低运行费用着眼,都要求增大发电机的单机容量。但是由于材料强度的限制,大容量电机的电磁负荷愈来愈高,单位体积内的损耗也愈来愈大,散热问题更为突出。为此必须加强冷却。因此开展新的冷却方式的研究仍然是大型电机发展的一个重要方面。从1986年以来,由于在超导材料研究方面取得了重大突破,展现了大型电机的新发展前景。

中小型电机是量大面广的成熟产品。在中小型电机生产中采用新材料、新工艺,提高标准化、系列化和通用化的程度,降低成本,提高生产效率具有重要经济意义,这是中小型电机生产的重要发展方向。随着电子技术和计算机的进步,电子装置和电机有机结合形成机电一体化的产品,以改善电机运行性能和节约能源,是中小型电机的又一重要研究课题。尤其是利用微型计算机形成智能化的电机,使它具有根据负载情况的变化自动寻优的功能,更是今后中小型电机的发展趋势。

微处理机、电力电子器件和稀土永磁材料三大新成就更促进了微型电机的迅速发展。随着微电子技术的进步,许多与微特电机配套的专用集成电路已开始系列生产,各种高精度的数字式控制系统纷纷出现,它对工业自动化、办公室自动化和家庭电气化、自动化的发展起了积极推动作用。微型电机的需要量与日俱增,尤其是随着机器人的出现,为适应机器人仿人功能的要求,各种动作更为灵活的,超小型、小惯量、快动作的微型电机得到了迅速的发展。

- 参考书目

- 浙江大学编:《电机学》,中国工业出版社,北京,1961。