[拼音]:baopo jishu

[外文]:blasting technique

利用炸药爆炸的能量破坏某种物体的原结构,并实现不同工程目的所采取的药包布置和起爆方法的一种工程技术。这种技术涉及到数学、力学、物理学、化学和材料动力学、工程地质学等多种学科。作为工程爆破能源的炸药,蕴藏着巨大的能量。一公斤普通工业炸药爆炸时释放的能量为3.52×106焦耳,温度高达3000℃,经过快速的化学反应所产生的功率为4.72×108千瓦,其气体压力达几千到一万多兆帕,远远超过了一般物质的强度。在这种高温高压作用下,被爆破的介质(如岩石等)呈现为流体或弹塑性体状态,完全破坏了原来的结构。

由于岩石结构和地质构造的复杂性,以及被爆破介质在动力作用下的响应特征各异,还没有一种切合实际的爆破理论能够完满地解释爆破作用机理。多数学者认为流体动力学或应力波反射理论较能反映爆破的实际状况,然而在工程设计计算上,仍以经验公式为主。

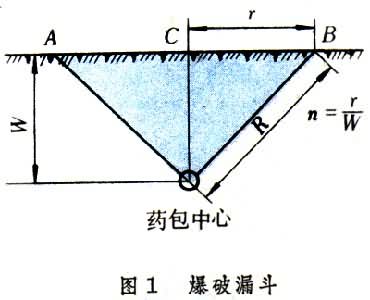

经验公式是根据药包重量和它所爆破的体积成正比例并出现漏斗状爆破坑的关系建立的(图1)

式中Q为药包重量;K为单位耗药量,是和介质有关的系数;W为最小抵抗线;n为爆破作用指数,n=r/W为爆破漏斗底部半径r与最小抵抗线的比值,当n=1.0时定义为标准抛掷爆破漏斗,n<1.0时为松动爆破,n>1.0时为抛掷爆破;f(n)为爆破作用指数函数;R 为爆破作用半径。

工业炸药必须用雷管才能引爆,比较安全。现代起爆方法有电和非电两种方式:前者由电热点燃电雷管内的灼热桥丝引爆炸药;后者则由导火索的火焰或导爆索、导爆管传递的冲击波引爆雷管,从而起爆药包。两种起爆方式都能做到由毫秒到秒量的时间间隔,按设计要求依次起爆每个药包,而作为提高各种爆破效果的重要手段。

爆破方法

爆破作业的步骤是向要爆破的介质钻出的炮孔或开挖的药室或在其表面敷设炸药,放入起爆雷管,然后引爆。根据药包形状和装药方式的不同,爆破方法主要分为三大类:

炮孔法在介质内部钻出各种孔径的炮孔,经装药、放入起爆雷管、堵塞孔口、联线等工序起爆的,统称炮孔法爆破。如用手持式风钻钻孔的,孔径在50毫米、孔深在 4米以下的为浅孔爆破;孔径和孔深大于上述数值的为深孔爆破;在孔底或其他部位事先用少量炸药扩出一个或多个药壶形的为药壶法爆破。浅孔爆破是很古老的方法,已采用了三百多年;深孔爆破是现代发展和应用最广的方法。炮孔法是岩土爆破技术的基本形式。

药室法在山体内开挖坑道、药室,装入大量炸药的爆破方法,一次能爆下的土石方数量几乎是不受限制的,在每个药室里装入的炸药有多达千吨以上的。中国四川渡口市狮子山大爆破(1971年) 总装药量10162.2吨,爆破1140万米3, 在世界上也是最大规模的大爆破之一(见彩图)。药室法爆破广泛应用于露天开挖堑壕、填筑路堤、基坑等工程,特别是在露天矿的剥离工程和筑坝工程,能有效地缩短工期,节省劳动力,而且需用的机械设备少,并不受季节和地方条件的限制。

裸露药包法

裸露药包法

不需钻孔,直接将炸药包贴放在被爆物体表面进行爆破的方法,是一种最简便的爆破作业方法,虽然炸药用量不大,用处不太广泛,但在清扫地基的破碎大孤石和对爆下的大块石作二次爆破等工作方面,具有独特作用,仍然是常用的有效方法。

现代爆破技术

在上述三种爆破方法的基础上,根据各种工程目的和要求,采取不同的药包布置形式和起爆方法,形成了许多各具特色的现代爆破技术,主要有以下几种:

微差爆破也称毫秒爆破,是40年代出现的爆破新技术。在雷管内装入适当的缓燃剂,或连接在起爆网路上的延期装置,以实现延期的时间间隔,这种系列产品间隔时间,一般以13~25毫秒为一段。通过不同时差组成的爆破网路,一次起爆后,可以按设计要求顺序使各炮孔内的药包依次起爆,获得良好的爆破效果。

微差爆破的特点是各药包的起爆时间相差微小,被爆破的岩块在移动过程中互相撞击,形成极其复杂的能量再分配,使岩石破碎均匀,缩短抛掷距离,减弱地震波和空气冲击波的强度,既可改善爆破质量,不致砸坏附近的设施,又能提高作业机械的使用效率,有较大经济效益,在采矿和采石工程中广泛应用。

光面爆破和预裂爆破50年代末期,由于钻孔机械的发展,出现了一种密集钻孔小装药量的爆破新技术。在露天堑壕、基坑和地下工程的开挖中,使边坡形成比较陡峻的表面;使地下开挖的坑道面形成预计的断面轮廓线,避免超挖或欠挖,并能保持围岩的稳定。

实现光面爆破的技术措施有两种:一是开挖至边坡线或轮廓线时,预留一层厚度为炮孔间距1.2倍左右的岩层,在炮孔中装入低威力的小药卷,使药卷与孔壁间保持一定的空隙,爆破后能在孔壁面上留下半个炮孔痕迹;另一种方法是先在边坡线或轮廓线上钻凿与壁面平行的密集炮孔,首先起爆以形成一个沿炮孔中心线的破裂面,以阻隔主体爆破时地震波的传播,还能隔断应力波对保留面岩体的破坏作用,通常称预裂爆破。这种爆破的效果,无论在形成光面或保护围岩稳定,均比光面爆破好,是隧道和地下厂房以及路堑和基坑开挖工程中常用的爆破技术。

定向爆破50年代末和60年代初期,在中国推行过定向爆破筑坝,三年左右时间内用定向爆破技术筑成了20多座水坝,其中广东韶关南水大坝(1960年),一次装药1394.3吨,爆破226万米3,填成平均高为62.5米的大坝,技术上达到了国际先进水平。

定向爆破是利用最小抵抗线在爆破作用中的方向性这个特点,设计时利用天然地形或人工改造后的地形,使最小抵抗线指向需要填筑的目标。这种技术已广泛地应用在水利筑坝、矿山尾矿坝和填筑路堤等工程上。据不完全统计,20多年来已完成了50多次定向爆破工程,其中包括贵昆、川黔两铁路的木戛和阿锁的路堤填方。它的突出优点是在极短时期内,通过一次爆破完成土石方工程挖、装、运、填等多道工序,节约大量的机械和人力,费用省,工效高;缺点是后续工程难于跟上,而且受到某些地形条件的限制。

控制爆破不同于一般的工程爆破,对由爆破作用引起的危害有更加严格的要求,多用于城市或人口稠密、附近建筑物群集的地区拆除房屋、烟囱、水塔、桥梁以及厂房内部各种构筑物基座的爆破,因此,也称拆除爆破或城市爆破(图2)。

控制爆破所要求控制的内容是:

(1)控制爆破破坏的范围,只爆破建筑物需要拆除的部位,保留其余部分的完整性;

(2)控制爆破后建筑物的倾倒方向和坍塌范围;

(3)控制爆破时产生的碎块飞出距离,空气冲击波强度和音响的强度;

(4)控制爆破所引起的建筑物地基震动及其对附近建筑物的震动影响,也称爆破地震效应。

控制爆破技术是第二次世界大战以后发展起来的新技术,实现控制爆破的方法和常规爆破一样,要求钻凿炮孔并在其中装药起爆,所不同的是要精确计算每个炮孔内装药的重量,严格保证炮孔设计位置的准确性、有效的起爆顺序和起爆方法,并采取可靠的防护措施。

水下爆破将炸药装填在海底或水下进行工程爆破的技术,是和露天爆破相对的另一个领域。举凡疏通航道,炸除礁石,拆毁水下沉船、建筑物,开挖港口码头和航道基坑,以及处理码头堤坝的软弱地基等类爆破,都属于水下爆破的范畴(图3)。

水下爆破也和露天爆破一样,都要用裸露、钻孔和药室装药等方法实现爆破目的;不同的是水下施工比较复杂、困难,长期以来多由潜水员在水下进行钻孔和装药等技术作业。工作范围既受水深的限制,又受潮汐水流的影响,效果欠佳。20世纪50~60年代民主德国林多港采用了套管法水下钻孔施工方法;日本制成了水上作业平台;中国70年代初期在黄浦港航道开挖中,创造了双套管法水上钻孔船,既克服了潮水涨落影响作业的困难,又不阻碍航道通航。从此,改变了水下爆破作业的面貌,使一切施工作业都能在水面上进行,生产效率显著提高,技术上发生了很大的变革。

由于水作为介质的阻力远比空气大,因此计算装药量时,必须考虑水的深度,才能保证爆破效果;同时水介质传播冲击波的能力也远大于空气,附近若有其他水工建筑物时,多采取气泡帷幕方法,降低水中冲击波的峰值压力,作为防护手段。

80年代以来,试验成功了水下压缩爆破方法,以水为传播压力的介质,压实水下淤泥等类软土地基,代替过去用机械船挖除淤泥的清基方法,既经济又方便,有效地扩大了水下爆破的应用范围。

地下爆破不同于露天和水下爆破,通常是在一个狭窄的工作面上进行钻爆作业,因此,它的特点是装药量少或使用低威力的炸药,多炮眼,装药量分散,爆破作用力均匀分布,属于前述松动爆破的情况,最大限度地减少对围岩的破坏程度,技术上的要求比较严格。

地下爆破从技术上可分为两种:一是起掘进作用的掏槽爆破。其目的是在只有一个临空面的条件下,首先在工作面中央形成较小但有足够深度的槽穴,这个槽穴是整个地下坑道、隧道等施工开挖中的先导。掏槽爆破的炮孔布置方法很多,必须根据地质构造、断面大小和施工机械等条件,确定良好的掏槽眼(孔)的布置形式。二是要使地下坑道造成一定横断面形式的成形爆破。这种布孔法称周边孔,也称刷帮爆破。爆破的作用力是在两个临空面上均匀分布的,除了要使炸落的岩石块度均匀,便于清渣,抛置不太远,不致打坏支撑等以外,还应保证坑道开挖限界外的围岩受到最小的破坏。以减少超挖的数量。

对于黄土等类大孔隙土质的地下坑道,在上面覆盖层厚度足够时,也有用压缩爆破原理压缩炮孔周边土质,逐步扩大,最后形成所要求坑道断面的爆破方法,但受到条件的限制,为数还不算多,只能是一种特殊爆破方法。

随着地下工业的发展,为开挖地下飞机场、库、厂房等大面积空间的工程,使地下爆破技术也逐渐向大规模的大钻孔爆破技术发展。但目前地下大爆破技术经验较少。自从光面、预裂爆破技术应用于地下工程以后,促进了锚杆喷混凝土支护技术的发展,每次爆破的超挖量减少到了最低量,围岩的稳定性大为增加,使地下工程收到很大的经济效益。

- 参考书目

- 冯叔瑜、马乃耀:《爆破工程》(上册),中国铁道出版社,北京,1981。

- U.Langefors, B.Kihlstrom, The Modern Technique of Rock Blasting, John Wiley & Sons, New York, 1978.