二硝基氯苯(CDNB)是一类含氯和硝基的芳香烃化合物,广泛用作医药、染料、农药和合成材料生产的中间体。其生产过程是:将硫酸和硝酸按比例混合,然后与硝基氯苯进行硝化反应,静置分离后,上层酸性二硝基氯苯进入水洗、中和釜生成产品,底部外排含酸废水〔1〕。二硝基氯苯的稳定性高且毒性强,生产废水具有废酸浓度高、色度高、有毒有害、难以用常规工艺(如混凝、生化法)〔2, 3〕处理的特点,常采用活性炭〔4〕、沸石吸附〔5, 6〕、ClO2三相催化氧化〔7〕、臭氧氧化〔8〕、零价铁还原〔9〕等方法处理,但这些方法存在工艺复杂、投资和运行费用高等缺点,有些技术还处于研究和试验阶段。

在二硝基氯苯的生产中,浓硫酸起到催化剂作用,随着环境保护重要性的逐渐加强,对硫酸的提浓回收日益重要。硫酸回收方法包括真空浓缩冷冻结晶法、加酸冷冻结晶法和减压降膜浓缩法〔10〕等。

NaClO是一种在酸性、弱碱性环境条件下具有较强氧化性的物质,因其价格低廉、性质活泼而成为一种常用的废水处理剂〔11〕。为工业化处理二硝基氯苯生产废水,确保回收硫酸,使废水能够达标排放,减少对水体环境的污染,本研究开发了负压蒸发法浓缩回收硫酸、NaClO氧化、聚合氯化铝混凝沉淀组合工艺〔12〕。

1 废水水质水量

江苏某化工厂年产2,4-二硝基氯苯5 万t,每生产1 t产品排放1.8 t工艺废水,工艺废水排放量180 m3/d,废水相对密度为1.72,含有质量分数约80%的硫酸。二硝基氯苯生产系统配套水煤气发生装置,该装置排放水煤气废水5 m3/d。化工厂产生的所有废水必须经厂内污水处理站处理,处理后的出水要求达到《污水综合排放标准》(GB 8978—1996)三级排放标准,排入化工园区污水处理厂,具体进水水质及排放标准见表 1。废水处理设计最大进水量为200 m3/d。

2 废水处理工艺流程

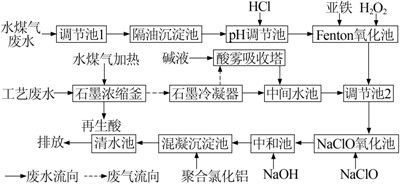

由于两种废水色度、酸性、有机物浓度差异大,设计工艺采用分质处理。工程采用负压蒸发回收硫酸,减少工艺废水量。液态冷凝水采用次氯酸钠氧化脱色、中和、混凝沉淀组合工艺处理。冷凝过程产生的气态NO用碱液吸收,废气量3000 m3/h,处理后达到《大气污染物综合排放标准》(GB 16297— 1996)的要求,即NOx≤240mg/m3。水煤气废水采用隔油、沉淀、Fenton氧化工艺处理。工艺流程如图 1所示。

图 1 工艺流程

含有高浓度氢离子、硝基苯系物并带一定颜色的工艺废水,在石墨浓缩釜中经加热浓缩,得到高浓度再生酸;石墨浓缩釜加热产生的气态混合物经石墨冷凝器冷却后,气态NOx进入酸雾吸收塔进行碱液循环吸收,冷凝液体进入中间水池。冷凝液产生量为30 m3/d,主要为稀硝酸,其中的氢离子浓度0.2~0.64 mol/L。中间水池的出水泵入调节池2调温调质后,进入氧化池氧化处理,再经pH调节至中性,用聚合氯化铝混凝沉淀后,出水排入清水池。

水煤气废水,通过隔油沉淀,调节pH后,进入Fenton池氧化去除有机物,出水排入调节池2进行后续处理。清水池出水接近无色,COD<1 000mg/L,达标排放。

考虑到工艺废水量较大,冷凝液和水煤气废水量较少,工艺废水硫酸浓缩回收24 h运行,冷凝液和水煤气废水处理8 h运行。

3 工艺设计与主要构筑物

(1)石墨浓缩釜,4台,3用1备,尺寸为3.0m×3.0m×4.8m,有效体积129m3,停留时间2 h。工艺废水经耐酸泵打入密闭的石墨浓缩釜内,用真空泵抽吸,使釜内真空度达到96kPa。石墨浓缩釜底部燃烧水煤气直接加热。废酸在60~70 ℃沸腾蒸发,经过1.5~2.0h,蒸发掉相当于废酸体积17%的水分,硫酸质量分数由80%提高至90%,排入浓硫酸贮槽。年回收浓硫酸8万t。

(2)石墨冷凝器,1台,尺寸为D0.54m×3.8m,石墨浓缩釜蒸发出来的水蒸汽和酸雾,经由YKC50-40m2石墨冷凝器分离,冷凝水中硝酸质量分数为8%,排入中间水池。含NOx尾气进入酸雾吸收塔。

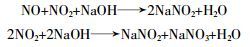

(3)酸雾吸收塔,2台,尺寸为D0.8m×3.1m,串联使用,配套风机功率1.1 kW。空气氧化-碱液吸收工艺处理NOx废气采用二级串联的组合模式,碱液质量分数由1%增加至10%,NOx脱除率始终在65%左右,工程应用中采用碱液多次循环利用方式,当NaNO2和NaNO3累积到一定浓度后排入中间水池,此时NOx可达标排放。NOx与碱液反应方程式为:

(4)中间水池,2座,尺寸为3.0 m×3.0 m×2.8 m,有效水深2.3 m,HRT=16.5 h,由于废水经石墨冷凝器冷却后,水温仍在50 ℃以上,在此停留较长时间,有利于水温降低。配套污水提升泵2台,为耐酸能力较强的40FSB-20L型氟塑料泵,流量10 m3/h,扬程为20 m,电机功率3 kW。

(5)调节池2座。用来解决水质、水温不均匀而对处理设施所造成的不利影响,起到将原水水质调节均一化的作用。其中调节池1尺寸为1.4m×1.4m×3.3m,有效水深3.0m,有效容积5.8m3,HRT=24 h;调节池2尺寸为4.5m×3.5m×3.1m,有效水深2.8m,有效容积44m3,HRT=7h。

(6)隔油沉淀池,1座,尺寸为5.6m×1.4m×3.3m,有效水深3.0m,有效容积22.8m3,HRT=4.5 d。隔油沉淀池设置在Fenton池之前,通过沉淀去除悬浮物,上浮分离水中的煤焦油。

(7)pH调节池,1座,尺寸为1.40m×0.55m×0.80m,有效水深0.55m,有效容积5.8m3,HRT=0.5 h。Fenton反应最佳pH为3.0~4.0,在pH调节池,通过投加HCl将pH从9.0调节到3.5,有利于提高Fenton反应效率。设置在线pH计1台。

(8)Fenton池,1座,尺寸为1.8m×1.4m×3.3m,有效水深2.9m,有效容积5.8m3,HRT=12 h。Fenton池采用钢混结构,内壁用环氧树脂和玻璃钢纤维布防腐。为去除反应中产生的大量CO2和Fenton池表面生成的泡沫,反应池配备1台搅拌机,桨叶为推进式三叶下压,转速150r/min。

(9)NaClO氧化池,1座,尺寸为D1.5m×2.8m,有效水深2.6m,有效容积4.4m3,HRT=0.5 h。通过投加次氯酸钠氧化剂将污水中硝基苯类物质氧化,降低溶解度,后续再用沉淀工艺去除。由于稀硝酸和次氯酸均具有较强氧化性,次氯酸钠池内壁用环氧树脂和玻璃钢纤维布防腐。当pH<7时,次氯酸钠会部分分解,并产生氯气。次氯酸钠池顶加盖,采用小型风机将上层空间气体排入中和池,可有效减少氯气对工作环境的影响。

(10)中和池,1座,尺寸为D1.5m×2.8m,有效水深2.6m,有效容积4.4m3,HRT=0.5 h。通过投加氢氧化钠调节pH到7~8,一方面保证出水pH达标,另一方面,促使硝基苯类化合物易于沉淀。由于pH对后续沉淀、色度去除过程影响较大,需要准确控制pH在7~8,避免其超标。中和池配置在线pH计1台,搅拌机1台。

(11)混凝池,1座,尺寸为D1.5m×2.8m,有效水深2.6m,有效容积4.4m3,HRT=0.5 h。采用聚合氯化铝,使废水中难溶的硝基苯类化合物悬浮颗粒聚集成大絮体沉淀分离。混凝池内混凝剂与废水混合,生成较大可沉淀性絮体,合理控制加药量,避免产生不良絮体。加药泵停机前提供足够的稀释水,避免药品沉积在加药管导致堵塞。混凝池设搅拌机 1台,电机功率2.2 kW。

(12)沉淀池,1座,尺寸为4.0m×2.0m×2.8m,有效水深2.3m,有效容积18m3,HRT=2.5 h。池子中部铺设斜管,借助重力沉降去除悬浮物质,由于加设斜板,颗粒沉淀距离缩短,有助于减少沉淀时间。沉淀池出水采用不锈钢锯齿溢流堰,表面负荷小于1.6 L/(m2·s),由于出水堰是全流程水位最低点,其水平安装精度对工艺处理出水产生重要影响。

4 实际运行效果

本工程在江苏某化工有限公司得到顺利实施,该厂废水经过处理后出水符合当地环保部门的相关要求,化工厂污水处理站出水COD≤1 000mg/L、SS ≤70mg/L、pH 6.0~9.0、2,4-二硝基氯苯≤0.3mg/L、硝基苯类≤5mg/L。每年减少COD、二硝基氯苯、硝基苯类化合物、NOx排放量分别为9.8、7.1、13.6、22.8 t。

5 运行成本分析

本废水处理站年回收90%浓硫酸8万t,按50元/t计算,可节约资金约400万元/a。本处理系统总装机容量为20.4 kW,工程总造价为47.1万元,设备运行每天1班,每班2人,共2人。

污水处理站直接运行费用包括人员工资、药剂费、电费。污水处理站定员2人,全年运行330d。人员工资按人均1.2万元/a 计,则折合成吨水费用为12 000×2/(30×330)=2.42元。

污水处理站总装机容量约为20.4 kW,实际运行功率约为12.96kW,每天用电量为103.68 kW·h。当地电费0.6元/(kW·h),则折合成吨水费用为12.96×0.6/30=0.26元。

处理1 t水的药剂费:冷凝液30 m3/d,每处理1 t消耗烧碱约为36.8元,次氯酸钠为10元,计1 404元;水煤气废水5m3/d,每处理1 t消耗硫酸亚铁为1.7元,35%双氧水约为40元,计208.5元。合计处理废水量35m3/d,药剂费用1 612.5元,平均吨水药剂处理费约为46.07元。。

由此可知,处理1 t 废水成本为2.42+0.26+46.07=48.75元,其中主要费用支出为中和药剂费。

6 结论

(1)采用负压蒸发法浓缩回收硫酸、NaClO氧化、聚合氯化铝混凝沉淀组合工艺处理二硝基氯苯生产废水,设计进水COD 为850mg/L,硝基苯类化合物为1 200mg/L,二硝基氯苯为620mg/L,色度为120倍,处理后出水达到《污水综合排放标准》(GB 8978—1996)三级排放标准,硝基苯类化合物≤5 mg/L。

(2)采用负压浓缩法回收硫酸,系统年回收90%的硫酸8万t,按50元/t计算,可节约资金约400万元/a。

(3)运行期间,中和池pH的大小对色度去除影响较大,需要准确控制pH为7~8,避免其超标