印染行业是耗水大户,废水排放量和污染物排放总量分别位居全国工业部门排放量的前茅,是我国重点污染行业之一。印染废水一直以排放量大、处理难度高而成为废水治理工艺研究的重点和难点。随着我国经济的高速发展和环境质量要求不断提高,水资源紧缺已成为制约我国印染行业进一步发展的限制因素。为了实现印染行业的可持续发展,印染废水的资源化回用已成为实现这一目标的重要因素。我国的印染废水处理普遍采用生化+物化处理工艺,但出水水质一般不能达到废水回用要求,需进一步深度处理后才能回用。目前在水处理实际工程应用中,除了原有技术改进外,作为深度处理和回用技术主要有:生物滤池、活性炭吸附和膜技术等,其中膜分离技术是当前最具前景的技术之一。

l膜分离技术

膜技术在环境工程中的应用包括生物膜技术和膜分离技术两大类。前者将微生物(原生动物)栖息在填料上,在好氧或厌氧条件下藉微生物分解有机物,如生物接触氧化,在实际生产中有放置填料的氧化池和兼氧池等;或利用活性炭等滤料作为载体着膜,结合过滤成为生物滤池。后者则利用膜的孔隙以阻留/通过不同物质达到分离目的,如超滤、反渗透等,特别是在高纯产品制造、分离等方面显示出其卓越性能。

膜技术深度处理及回用废水是近年来水处理技术研究的热点之一。采用超滤或反渗透处理污水和废水的报道很多,但膜分离技术在环境工程中应用推广有两大难点:一是膜组件、膜设备价格高。由于阻力大,因此运行费用高,而膜的使用寿命相对较短,更换费用高。二是膜分离性能优良但能耗大。以超滤为例,虽然废水处理效果很好,但运行费用一般难以承受,这对废水治理来讲是极大的障碍。因此,研发价格低廉、通量大、能耗低的膜处理技术是膜分离技术的发展方向。

2陶瓷膜技术简介

2.1陶瓷膜的优点

陶瓷膜是无机膜的一种,其具有如下特点:原料来源广泛,价格低廉,与超滤和反渗透膜相比,具有很大的价格优势;机械强度高,在大的压差下使用不会变形,便于较高压力反冲洗及稳定运行;陶瓷膜耐高温,可以在低于1000℃下稳定使用,适用于处理高温、高黏度流体(水和气体);化学稳定性好,能抗微生物降解,对有机溶剂、腐蚀性气体和微生物侵蚀,表现出良好的稳定性,可用较强的酸清洗;使用寿命长,可使用10年以上,无需更换陶瓷膜管;根据使用要求,能以不同粒经的超细粒子涂膜,膜孔径可作调整。

2.2陶瓷膜的缺点

陶瓷膜的缺点有:质量重、体积大,一般单体设备处理水量300t/d,安装、维修时需要有吊装设备;陶瓷管易碎,运输、安装和维修时有一定要求。

3陶瓷膜废水处理及回用工程案例

新疆芳婷针纺织有限责任公司是一家从事生产高质量纯绵内衣为主的公司。原有一套废水处理设备的处理量为600nl/d,因年久效率下降不能达到排放标准。该企业所在地区水资源紧缺,要求废水处理达标后能回用,所以对废水处理站进行改造,目标是废水处理量1000m/d,回用率大于30%。考虑到纯棉针织物采用活性染料染色,染浴中盐含量较高,因此与东华大学合作采用陶瓷膜处理方案。

3.1陶瓷膜预处理

一般商品陶瓷膜管壁厚度1mm左右,且呈弯曲不规则状态,大多数表面孔径分布在5~350l,Lm,有效孔径在l0~100Ixm。

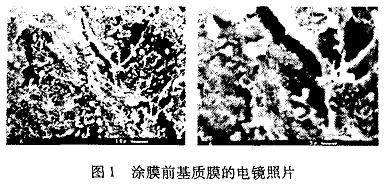

本项目假定其有效孔径为:以不同粒径标准氧化硅纳米粉末,浓度1g/L,在0.O1MPa下,以0.02m/s流速处理20rain,用质量法测定其通过的质量。以纳米粒子透过率60%为限,作为公称孔径。购买的基质陶瓷膜表面孔径分布在5~350Ixm,有效孔径100txm,见图1。

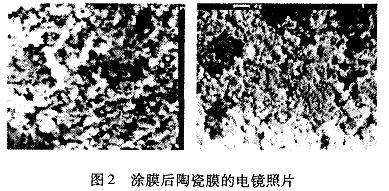

以20Ixm和5m的氧化锆标准纳米粉末,分别涂膜10rain,得到的表面孔径分布在5—50m,有效孔径5m,见图2。

3.2废水处理工艺选择

由于活性染色中采用大量盐类电解质作促染剂和固色剂,若回用该经处理的混合废水,盐类的累积会产生色差,影响产品质量。因而,脱色最好的办法是水解酸化,其关键是掌握水解酸化条件(时间、菌种培养、泥、水和气的均匀)。本项目采用水解酸化时间为48h,既能达到脱色目的,又能使部分难降解有机物分解为较小分子,有利于提高污染物去除效率,有效防止盐的累积。需要强调的是,为防止盐类累积,清浊分流是必要的。

印染废水处理后回用水水质标准,国家有关部门已公布征求意见稿,见表1。

处理方案如下:

轻污染水(约占75%)一水解氧化一好氧一复合反应器一陶瓷膜一回用浓污染水(约占25%)一水解调节池一混凝池一酸化水解池一接触氧化池一生物滤池一脱色池一排放工艺流程如图3所示。

3.3处理效果

2010年9月改造工程全部完成,由于与原废水处理改造交叉进行,并使用酶促进剂辅助培菌,所以11月初已经正常运行。截至2011年1月,各阶段的平均去除效果分别见表2和表3。

轻污染水经陶瓷膜处理后,约有300m/d浓水回到浓污水部分处理,实际达标排放550m。/d,回用水450m/d,回用率45%,超过设计的回用要求37.5%。综合能耗0.8kWh/t,药剂费平均0.4t。回用水达到回用水质要求,其电导率一般在400—600laS/cm,主要用于第二、第三道漂洗和车间其它一般用水,产品色牢度达到3~4级,符合产品质量要求。。

4结论

纯绵针织印染废水,由于含盐量高,为避免回用过程中盐的累积,必须采用清浊分流。活性染料较难脱色,增加水解酸化时间,既能脱色,又可分解难降解有机物,但需掌握参数的选择。常规生化处理技术和陶瓷膜分离技术相结合,可以在达到排放标准的同时,回用率达40%左右,产品质量符合要求,其色牢度为3~4级。整体废水处理系统管理简单,运行成本低,具有广阔的应用前景。(新疆芳婷针纺织有限责任公司)