抗生素是发酵工程制药中生产最多的药品之一,每年产生的废水在工业废水总量中占有一定的比重.抗生素制药废水是在抗生素生产的发酵、过滤、萃取结晶等各个环节中产生的,由于数量巨大,且具有一定毒性,是废水处理行业较难降解的废水之一.

由于活性炭结构的不均匀性,在微波加热过程中其表面会产生许多“热点”,这些“热点”的温度比其它部位高得多,很容易分解有机废水中的有机物,从而达到降解有机废水的目的[1].很多有机化合物不能够直接明显吸收微波,但是可以利用某种强吸收波的“敏化剂”把微波能传给这些化合物从而诱发化学反应,可以做“敏化剂”的物质有铁磁性金属(如铁、钴、镍等) 、部分金属氧化物和活性炭等.活性炭具有很强的吸收微波的特性[2],二者的联合使用可以增加对微波的吸收能力,即增加“热点”密度使废水中的有机污染物有更多机会与“热点”接触而被氧化分解.

孙文强等[3]通过浸渍法制备负载Cu2 +、Fe3 + 和Co2 + 等过渡金属离子的改性活性炭.以N2作为保护气,在微波场中进行升温实验,通过与未改性活性炭比较发现,负载金属离子的活性炭在微波场中具有更高的升温速率和温度最大值,经过微波辐照之后,改性活性炭的质量损耗率在7% 以下.卜龙利等[4]采用微波诱导活性炭催化降解了p-硝基酚(PNP) 的有机废水.结果表明,当PNP 浓度为1618 mg·L-1、微波功率为500 W,废水流量为6.4 mL·min-1,气体流量为120 mL·min-1时,PNP 的去除率达到90%,TOC(总有机碳) 去除率达到91%.王金成等[5]采用微波-载硫酸镍活性炭催化降解了活性艳蓝KN-R 染料废水.研究表明,微波加热使活性艳蓝KN-R 更易脱色,降解的主要原因不是吸附而是微波加热.陈孟林等[6]以结晶紫溶液为处理对象,研究了在活性炭存在和通入空气的条件下,微波加热处理染料废水的最佳工艺条件为,活性炭与溶液的质量比1∶10、微波加热30 min,此时对浓度为1×10-3 mol·L-1的结晶紫溶液,可达到99.6%的脱色率.

本文以负载金属盐类的改性活性炭为诱导催化剂,采用微波辐射技术,对某制药公司生化处理系统外排水中化学需氧量(COD) 的去除进行研究,以探索微波诱导催化技术处理抗生素制药废水的可行性.

1 材料与方法

1.1 主要试剂和设备

柱状活性炭(郑州派尼化学试剂厂) ; 硫酸亚铁(FeSO4) 和五水合硫酸铜(CuSO4·5H2O) 及其它试剂均为分析纯.

紫外可见分光光度计(T6 新世纪型,北京普析通用仪器有限责任公司) ; 实验室专用微波炉(WMX-Ⅲ-A 型,广东韶关科力实验仪器有限责任公司) 功率为0—800 W; 电子天平(AB204-E) ; 烘箱(YHW-103 型,长沙仪器仪表厂) ; 电子万用炉(北京市永光明医疗仪器厂) ; 磁力加热搅拌器(78-1 型,杭州仪表电机厂) .

1.2 实验废水

试验中所需废水来自于某抗生素制药厂污水处理站二级处理出水,厂中采用的二级处理工艺为IC反应器+ A/O 处理工艺.该废水的二级处理出水COD浓度为200—270 mg·L-1 .COD采用GB11914-89的方法进行测量.

1.3 实验装置

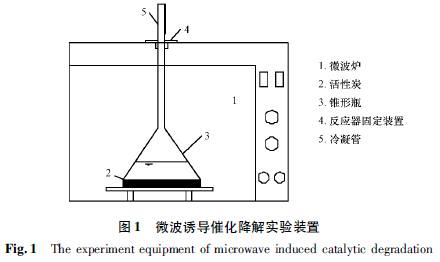

实验中微波诱导催化工艺处理废水的装置如图1 所示.

1.4 活性炭的改性

改性活性炭的制备: 市售的柱状活性炭经过20 目的金属筛,将留在筛上的直径约为1 mm,长度约为2—8 mm的柱状炭作为本次实验中原炭.为去除活性炭表面杂质的干扰,在使用之前,需对其进行预处理,参照吴新华[7]的净化方法,具体步骤如下: 将100 g过筛活性炭在5%的稀盐酸溶液中浸泡3 h,在摇床上混合7 h,然后放在电炉上煮沸30 min,用去离子水洗至中性.再在电炉上加热至活性炭呈近干状态,最后放于烘箱内在105 ℃下烘24 h,取出冷却至室温后,存放于干燥器中,备用.

分别称取2.71 g FeSO4和3.91 g CuSO4放入两个烧杯中,并加适量蒸馏水溶解,再各加入10 g活性炭(固液比均为1∶10) ,并置于磁力搅拌器上以20 r·min-1的速度搅拌30 min,放入烘箱中120 ℃烘干,然后转入微波炉中,于80%档功率下不通入任何载气加热6 min,放入密封容器中备用.

2 结果与讨论

2.1 不同改性方法对比

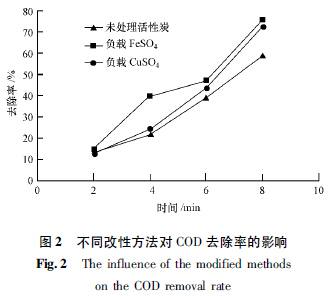

在100 mL 制药废水中,活性炭用量为5 g,微波功率为80%档,调整不同的微波辐射时间,反应后经冷却过滤,测定制药废水中COD的去除率,结果如图2 所示.

由图2 可以看出,负载FeSO4的活性炭对COD的去除率比负载CuSO4的活性炭和没有经过处理的活性炭作催化剂要高.在负载FeSO4的活性炭经微波辐射时,活性炭表面产生的高温会使FeSO4形成单质铁和铁的氧化物,铁的氧化物有很好的吸波性能,所以在微波辐射下能够更有效地吸收微波能量,形成更多的微波“热点”,当制药废水中的有机污染在“热点”附近,即被氧化分解而去除.负载CuSO4的活性炭作为催化剂时,对COD的去除效果没有负载FeSO4的活性炭好,在辐射时间为2 min 时,其效果没有单纯的活性炭好.因为铜对微波具有反射作用[8],微波不能有效地被负载CuSO4的活性炭体系吸收,其所形成的“热点”的数量和温度都不如负载FeSO4的活性炭,所以对COD的去除率较低.虽然铜对微波具有反射作用,但是在2 min 以后,负载CuSO4的活性炭催化效果比单纯的活性炭优异,这是因为铜在反应体系中的催化作用.以下实验均使用负载FeSO4的活性炭作为微波反应体系中的催化剂.

2.2 影响因素分析

2.2.1 活性炭投加量对COD去除率的影响

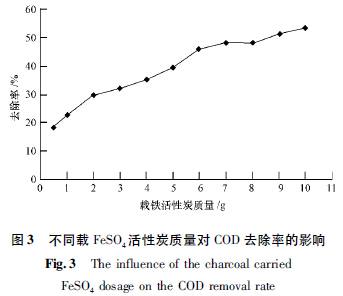

取抗生素制药废水100 mL,在微波功率为80%档,微波辐射时间为4 min 时,改变加入的载FeSO4活性炭质量,反应后经冷却过滤,测定制药废水中COD的去除率,结果如图3 所示.

废水中COD的去除率随着载FeSO4活性炭量的增大而增大,当增大到某一程度时,继续增加载FeSO4活性炭量的用量,COD去除率增加速度变缓.由图3 可以看出,每克活性炭对COD的去除负荷为8.6×10-3g.当负载FeSO4活性炭质量从0.5 g 增加到7.0 g 时,COD去除率从17.98%增加到48.26%,继续增加活性炭量,负载FeSO4活性炭用量从7.0 g 增加到10.0 g 时,COD去除率从48.26% 增加到53.09%,COD去除率变化不大,这可能是微波能量分散所引起的,综合考虑,以下实验中均选取载FeSO4活性炭用量为7.0 g 进行实验.

2.2.2 不同辐照时间对COD去除率的影响

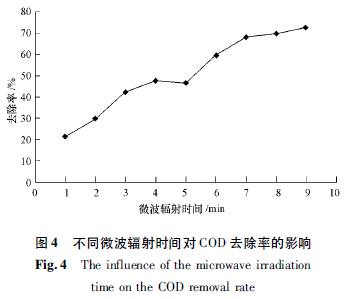

取抗生素制药废水100 mL,在微波功率为80%档,负载FeSO4活性炭质量7.0 g,调整不同的微波辐射时间,测定制药废水中COD的去除率,结果如图4 所示.由图4 可以看出,抗生素制药废水中COD的去除率随辐射时间的增大而增大.当辐射时间为6 min 时,制药废水中COD的去除率达到59.15%,随着时间的延长,COD的去除率变化相对较为缓慢,以下实验均选取微波辐射6 min.

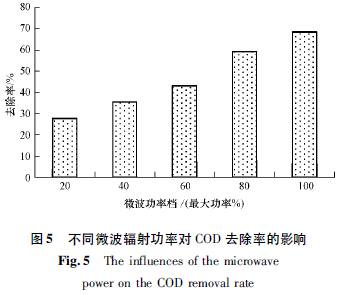

2.2.3 不同辐照功率对COD去除率的影响

取抗生素制药废水100 mL,微波辐射6 min,负载FeSO4活性炭质量7.0 g,调整不同的微波功率档,反应后经冷却过滤,测定制药废水中COD的去除率,结果如图5 所示.

从图5 可以看出,抗生素制药废水中COD的去除率随辐射功率的增大而增大.由于负载FeSO4活性炭对微波的强吸收作用,随着微波辐射功率的增大,活性炭表面“热点”数量会增多,“热点”的温度会增加,对抗生素制药废水中的有机物有更强的去除作用.当微波功率从20%档增加至60%档时,COD去除率从27.57%增加至43.18%,增幅为15.16%; 当微波功率从60%档增加至100%档时,COD去除率从43.18%增加至68.43%,增幅为25.25%.当微波功率较低时,微波产生的能量不能很好地使负载FeSO4活性炭产生较多的高温度“热点”,对有机物的去除率变化不太大.这与李雨[9]的研究结果一致.但是微波功率也不是越大越好,因为随着功率的增大,载FeSO4活性炭的质量损耗也会随着增大.

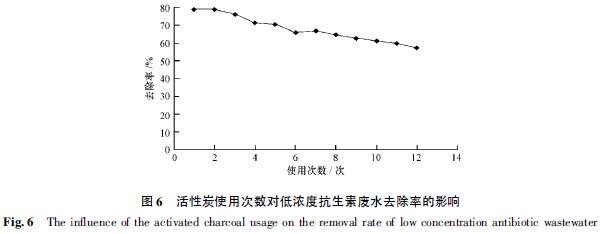

2.3 活性炭重复性实验

在微波诱导催化工艺处理低浓度抗生素废水的实验中,活性炭只是一种催化剂,从理论上说应该是可以无限次利用的.但是由于活性炭的多孔性,使其除作为催化剂外,还有一定的吸附性能,而且活性炭的机械强度不高,在重复利用的过程中,可能会使部分活性炭破碎,使其结构发生改变.所以有必要对微波诱导催化工艺中活性炭的重复使用情况进行研究.

采用最佳条件进行实验,即载FeSO4活性炭用量为7.0 g,微波辐射时间为6 min,功率为100%档.每次反应后,倒出上清液,剩下的活性炭继续作为催化剂使用,结果如图6 所示.

由图6 可以看出,活性炭可以作为催化剂连续使用,在连续使用10 次之后,对低浓度抗生素废水的去除率仍然能保持在60%以上; 但从图6 还可以明显看到,随着使用次数的增多,对低浓度抗生素废水的去除率有缓慢地下降.相同条件下,活性炭第1 次使用时,对低浓度抗生素废水的去除率为78.79%,第12 次的去除率为56.81%.

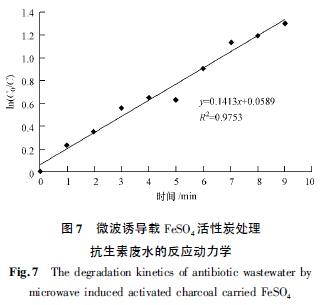

2.4 微波诱导载FeSO4活性炭处理抗生素制药废水反应动力学

为了更清楚地了解微波诱导载FeSO4活性炭反应的机理,建立起微波诱导载FeSO4活性炭的动力学方程.取抗生素制药废水100 mL,微波功率为80%档,负载FeSO4活性炭质量7.0 g,调整不同的微波辐射时间,反应后经冷却过滤,测定制药废水中COD值,结果如图7 所示.从图7 可以看出,微波诱导载FeSO4活性炭处理抗生素废水近似一级反应,其动力学方程为: lnC0 /C=0.1413t + 0.0589,r=0.9876.反应动力学常数为0.1413 min-1,半衰期t1 /2为4.91 min.

2.5 微波诱导载FeSO4

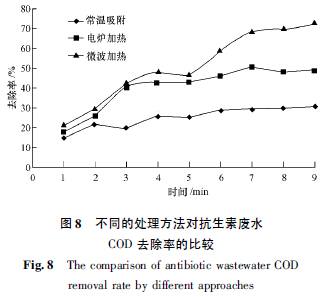

活性炭处理抗生素制药废水机理微波诱导载FeSO4活性炭工艺对抗生素制药废水之所以有很好的去除效果,只有两种可能性,一种是因为制药废水在微波的辐射下一直处在沸腾的状态(100 ℃) ,高温加快了活性炭的吸附速率; 另一种是制药沸水在微波的作用下被分解,针对以上两种分析,设计了以下实验进行研究.

取250 mL 的锥形瓶3 个,分别加入100 mL 制药废水,并分别加入7.0 g 负载FeSO4的活性炭.分别进行常温吸附、电炉上加热和80%档的微波炉中加热,测定在不同的反应时间下,3种情况对制药废水COD的去除率,结果如图8 所示.从图8 可以看出,电炉加热改性活性炭的过程比单纯的常温吸附效果好,随着时间的延长,微波加热对COD的去除率高于电炉加热.

理论分析:

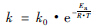

(1) Arrhenius(阿伦尼乌斯) 公式

其中,k 为反应速率常数; k0为指前因子; Ea为活化能,(kJ·mol-1 ) ; 从公式可知,随着温度T 的升高,反应速率常数k 值是越来越大的.所以随着反应温度的升高,吸附速率也是越来越大的,这是微波诱导载FeSO4活性炭对COD有很高去除率的一个原因.

(2) 微波“热点”理论

活性炭属于微晶形炭,根据X 射线衍射,微晶形炭中有两种不同类型的结构,一种是乱层结构,另外一种是由炭六角形不规则交叉连接而成的空间格子组成[10].这两种结构类型使活性炭具有基本结晶排列不规则和相当于结晶的连锁部分的非结晶部位的特征.固体弱键表面和缺陷部位易于与微波发生区域共振,使微波能迅速转化为热能,使这些部位出现微波“热点”.因为改性活性炭上铁的存在,铁对微波能有强烈吸收作用,微波能在这些点将会变成热能,从而使这些点位选择性地在短时间内被加热至很高温度(很容易超过1000 ℃) ,增加了“微波热点”,当抗生素废水中的有机污染物接触这些热点时,即被高温热解而去除.这是微波诱导改性活性炭催化对COD有很高去除率的另一个原因.。

3 结论

(1) 在微波处理抗生素制药废水系统中,用载FeSO4

活性炭作催化剂比载CuSO4活性炭和没经过任何处理的活性炭效果都好.

(2) 在微波诱导载FeSO4活性炭处理抗生素制药废水中,当载FeSO4活性炭用量,微波辐射时间和微波功率增大时,均有利于抗生素废水中COD的去除,各影响因素的取值也不是越大越好.

(3) 活性炭可以作为催化剂连续使用,但是随着使用次数的增多,对低浓度抗生素废水的去除率有缓慢的下降.

(4) 由反应动力学分析,微波诱导载FeSO4活性炭处理抗生素废水近似一级反应,其中其动力学方程为: lnC0 /C=0.1413t + 0.0589,r=0.9876.反应动力学常数为0.1413 min-1 .

(5) 微波诱导载FeSO4活性炭对COD有很高的去除效率,是在高温加速吸附和微波“热点”共同作用下的结果.