工业园区是一个承受高密度经济活动和高强度资源消耗的特定区域,它为我国加快工业化进程的同时,其排放的废水也会对周边地区水环境造成严重污染。近年来,利用化学氧化/生物法联用技术处理传统物化/生物工艺难处理或不能处理的特定工业废水的研究逐渐增加。

自2008 年8 月1 日起,我国开始全面实施《制药工业水污染物排放标准》。目前许多发酵类、化学合成类原料药生产企业废水距新标准排放限值的要求还存在着差距,主要通过制药企业的处理设施+ 城市(或园区) 污水处理厂组成的两级污水处理系统,达到《城镇污水处理厂污染物排放标准》(GB18918-2002) 中一级A 或B 标准限值后排放入最终受纳水体的途径实现废水的达标排放。然而,目前一些制药企业和园区的废水排放难以达标,企业的经营发展受到严重的制约。

近年来,臭氧-曝气生物滤池耦合技术受到广泛关注,利用臭氧的强氧化性,可以提高废水的可生化性,去除色度和部分COD,而后续曝气生物滤池又具有占地面积小、出水水质好、不会发生污泥膨胀、处理费用低等特点。目前,此类技术的研究多集中在一些工业废水的深度处理,例如印染废水、石化废水、纺织废水、制革废水、造纸废水、焦化废水、垃圾渗滤液和港口洗舱废水等。但是,利用臭氧/曝气生物滤池联用技术处理以难降解、生物毒性大的发酵类抗生素原料药企业的制药废水为主的工业园区废水的研究鲜有报道。

针对以生产发酵类抗生素原料药为主的某制药园区综合废水送入园区污水处理厂处理时存在常规水质指标达标困难、潜在生态安全性的问题,本研究提出了以H/O 工艺为预处理手段,O3-BAF 联合工艺深度处理制药工业园区废水的工艺路线,在对常规水质指标进行分析的同时,研究了该组合工艺对污染物毒性的去除效果,研究结果可为制药工业园区污水处理厂的工艺设计、运行控制和生态风险控制提供基础数据和技术参考。

1 实验部分

1. 1 实验水质

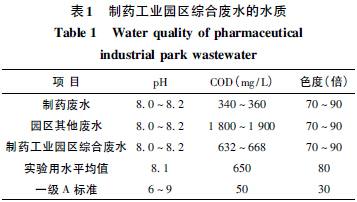

实验用水为内蒙古某市制药工业园区实际综合废水,由制药废水和园区其他废水组成。制药废水为该园区制药厂发酵类抗生素原料药生产废水经过水解酸化-循环活性污泥法(CASS) -好氧工艺处理的企业外排水,占总水量的80%。园区其他废水为该园区化工、食品、电厂、金属冶炼等企业的外排水,占总水量的20%。制药厂外排水中多为难生物降解的有机代谢中间产物,能否有效去除这部分有机物是制约此类废水达标的关键因素,相关水质指标如表1 所示。

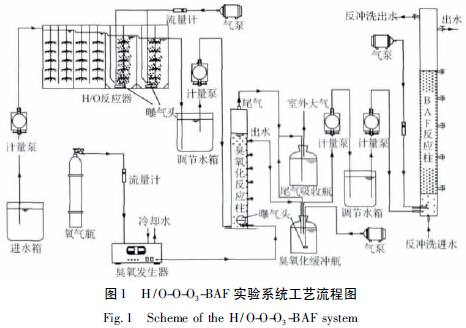

1. 2 实验装置

实验装置的处理能力为28. 8 L/d,24h 连续运行。工艺流程如图1 所示,反应器均为有机玻璃制作。其中H/O 反应器为装有组合填料的折流板式反应器,水解酸化段有效容积为24 L,好氧段有效容积为24 L; 臭氧化系统由臭氧发生器、臭氧化反应柱、臭氧缓冲瓶及尾气吸收装置组成,臭氧制备采用SK-CGF-10P 型氧气源臭氧发生器,反应柱由有机玻璃制成,内径55 mm,高为1 000 mm,有效容积为2 L,臭氧缓冲瓶有效容积3 L,内设残留臭氧空气吹脱装置,尾气由NaOH 和Na2S2O3溶液的吸收瓶后排向室外; BAF 反应柱内径为55 mm,高2 200mm,承托层高为200 mm,填料层高为1 500 mm,内装2~4 mm 粒径的陶粒填料,清水区高为500 mm。

1. 3 接种污泥

H/O 反应器和BAF 反应柱接种污泥均为该工业园区所在城市污水处理厂(百乐克工艺)的活性污泥,按不同反应器的要求进行驯化。

1. 4 实验方法

实验分为3 个阶段。第1 阶段,以H/O 工艺作为生物预处理手段,按常规方式启动H/O 反应器,并对水解酸化段和好氧段的工艺参数进行优化。第2 阶段,当H/O 反应器在最佳工况下稳定运行后,对O3/BAF 深度处理H/O 工艺出水的工艺参数进行研究。最后,分析和评价H/O-O3-BAF 工艺在稳定连续运行期间处理制药工业园区废水的效果。

1. 5 分析项目及方法

按文献中方法测定实验中的有关水质指标,其中,COD: 重铬酸钾法; 色度: 稀释倍数法; pH值: 电极法; 溶解氧: 便携式溶解氧仪法; 臭氧浓度:碘量法。按文献中方法计算臭氧投加量。

水样的发光菌毒性测试在中国科学院生态环境研究中心进行,发光细菌毒性测试方法参照文献。主要实验材料有: DXY-2 型生物毒性测试仪,中国科学院南京土壤所研制; 明亮发光杆菌T3小种(Photobacterium phosphorem T3) 冻干粉,南京土壤所提供;hgCl2、NaCl 均为分析纯。每个样品测定3 次。结果以HgCl2当量表示。

2 实验结果与分析

2. 1h/O 工艺处理制药工业园区废水

水解酸化工艺对环境的要求并不苛刻,由于其后续处理为好氧工艺,因而对pH 的要求并不严格,且由于水解酸化菌对pH 的适应性较强(适宜值为3. 5~10,最优值为5. 5~6. 5) ; 水解酸化工艺对温度亦无特殊要求,在常温下仍可获得满意效果。本实验重点考察了水力停留时间(HRT) 和溶解氧对H/O 工艺处理效果的影响。

2. 1. 1h/O 反应器的启动

H/O 反应器的启动采用低负荷方式进行,即固定进水流量,不断提高进水负荷的方式。在室温(20~25℃)下,控制水解酸化和好氧段的HRT 均为28h,好氧段溶解氧为2. 0 mg/L。启动初期补加200 mg/L C6H12O6作为碳源,H/O 反应器进水负荷为0. 21 kg COD/(m3·d),每5 天提高一次负荷,启动第55 天后,进水负荷达到0. 56 kg COD/(m3·d),H/O 工艺出水的COD 去除率稳定在60. 7% 左右,认为反应器启动成功。

2. 1. 2hRT 对COD 去除效果的影响

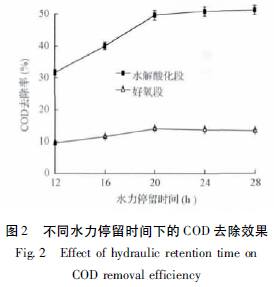

HRT 对H/O 工艺COD 去除效果的影响见图2。水解酸化段和好氧段均分别选取HRT 为12、16、20、24 和28h 进行实验,每个条件运行5 d,好氧段溶解氧为2. 0 mg/L。当水解酸化段HRT 由12h增至20h 时,COD 的去除率从31. 7%增至49. 7%,而从20h 增至28h 时,COD 去除率基本不再变化。

好氧段的HRT 从12h 增加至20h 时,去除率有所提高,超过20h,此后COD 去除率变化不大,这一现象说明水解酸化段对废水可生化性的改善有一定作用,但是作用有限,这主要是由于废水中存在有难生物降解的制药废水。因此,水解酸化段和好氧段HRT 均为20h 较为适宜。

2. 1. 3溶解氧对COD 去除效果的影响

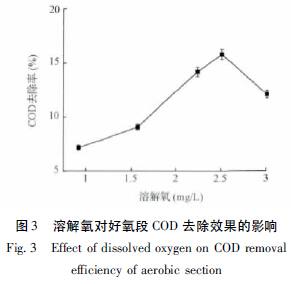

在H/O 反应器的水解酸化段HRT 为20h,好氧段的HRT 为20h,进水负荷为0. 78 kg COD/(m3·d) 时,好氧段COD 去除效果随溶解氧的变化如图3所示,溶解氧从0. 9 mg/L 提高至2. 5 mg/L 时,好氧微生物代谢活性不断提高,好氧段COD 的去除率由7. 2% 增加至15. 8%,而溶解氧继续增加时,COD 的去除率出现明显下降,这是由于强烈的空气搅拌使填料上固着的生物膜大面积脱落所致,因此本实验的最佳溶解氧值应该维持在2. 5 mg/L左右。

2. 2 O3-BAF 工艺深度处理制药工业园区废水

控制水解酸化段HRT 为20h,好氧段HRT 为20h,好氧段溶解氧为2. 5 mg/L,进水负荷为0. 78kg COD/(m3·d),H/O 工艺可使制药园区废水的COD 平均由650 mg/L 降至260 mg/L。此时废水中所剩多为难生物降解有机物,根据前期臭氧静态实验结果,以提高废水可生化性为目的,采用臭氧投加量为287. 0 mg/L 的工艺条件处理H/O 工艺出水,并在此条件下,以H/O-O3工艺的出水做为进水进行BAF 的挂膜启动及其运行参数的优化。

2. 2. 1 BAF 的挂膜启动

BAF 采用活性污泥接种挂膜法。挂膜期间BAF 进水为H/O-O3工艺处理出水,BAF 的进水COD 稳定在155 mg/L 左右,控制BAF 气水比为2∶1,通过改变进水量逐渐提高水力负荷。培养初期在进水中添加少量的营养物质,当启动至25 d 时,进水负荷为0. 29 m3/(m2·h),COD 去除率稳定在38%左右,认为BAF 挂膜成功。

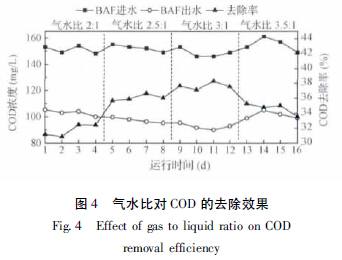

2. 2. 2 气水比对BAF 去除COD 的影响

控制BAF 进水负荷为0. 29 m3/(m2·h),每隔4 天提高一次气水比,期间BAF 进水COD 平均为152 mg/L,不同气水比对BAF 去除COD 效果的影响如图4 所示。随着气水比的增大,BAF 对COD 的去除率逐渐提高。而气水比由2. 5∶1 增至3∶1 时,COD 的去除率由36. 1% 增至37. 7%,增幅不明显。而气水比进一步增加至3∶1 时,COD 的去除率开始下降,这主要因为气流湍动强度大冲刷掉附着在填料上的生物膜,不利于污染物的截留和去除。考虑到节约动力消耗,最佳气水比为2. 5∶1。

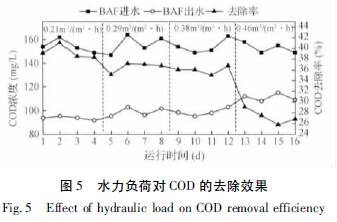

2. 2. 3水力负荷对BAF 去除COD 的影响

控制BAF 气水比为2. 5∶1,每4 天提高一次水力负荷,期间BAF 进水COD 平均为152 mg/L,不同水力负荷对BAF 去除COD 效果的影响如图5 所示。当水力负荷为0. 21 m3/(m2·h) 增加至0. 38m3/(m2·h) 时,COD 去除率降幅不大。这是因为适当增加水力负荷后,较多的有机物可以达到上部床层,使上部床层对有机物的降解作用得到较好的发挥,虽然停留时间有所缩短,但BAF 对有机物的去除效果未显著下降。但当水力负荷继续增加时,COD 去除率明显下降。这主要是因为废水未经充分生化反应便排出滤池,导致COD 去除率降低。因此选择水力负荷为0. 38 m3/(m2·h) 较为适宜。

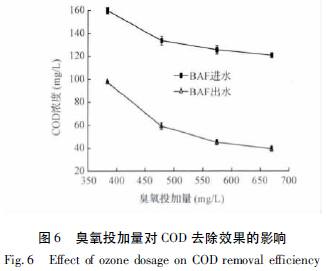

2. 2. 4臭氧投加量对BAF 去除COD 的影响

臭氧投加量是影响运行成本的重要因素之一,但由图4 和图5 可知,在原有臭氧投加量下,BAF 在最佳的气水比和水力负荷条件下的出水COD 仍高于80 mg/L。因此,在BAF 气水比为2. 5∶1,水力负荷为0. 38 m3/(m2·h) 的条件运行时,实验考察了不同臭氧投加量对BAF 去除COD效果的影响,实验结果见图6。

由图6 可知,当臭氧投加量为478 mg/L 时,臭氧化出水(BAF 反应柱的进水) COD 浓度平均为134 mg/L,出水的COD 平均浓度降至59. 2 mg/L,COD 去除率为55. 7%; 当臭氧投加量增加到574mg/L 时,BAF 反应柱的进水COD 平均浓度降至126 mg/L,出水COD 平均浓度降至45. 1 mg/L,COD去除率提高至64. 0%。这个过程说明随着臭氧投加量的增加,臭氧工艺一方面降低了BAF 的进水浓度,另一方面也提高了BAF 进水的可生化性,使得BAF 的COD 去除率不断提高。综合技术和经济方面的考虑,臭氧投加量在478~574 mg/L 较为适宜。

2. 3 组合工艺处理制药工业园区废水的效果分析

实验研究了组合工艺在最佳工况条件下运行期间对废水中常规指标及生物毒性的处理效果。期间,控制水解酸化段HRT 为20h,好氧段HRT 为16h,溶解氧为2. 5 mg/L; 臭氧投加量为526 mg/L;BAF 水力负荷为0. 38 m3/(m2 ·h ),气水比为2. 5∶1。

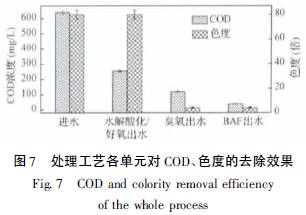

2. 3. 1对COD、色度的去除效果

工艺稳定运行期间对COD、色度的去除效果如图7 所示。H/O 工艺单元、臭氧氧化单元、BAF 单元对其进水COD 的平均去除率分别为60. 3%、52. 3%和66. 3%,组合工艺对COD 的去除率平均为93. 6%,最终出水的COD 平均降至50 mg/L 以下,达到一级A 标准要求; 色度主要在臭氧氧化单元被去除,实验中发现,当进水的色度平均在80 倍左右时,臭氧氧化10 min 即可以使废水的色度降至4 倍以下,平均去除率高达95%以上。

2. 3. 2对急性毒性的去除效果

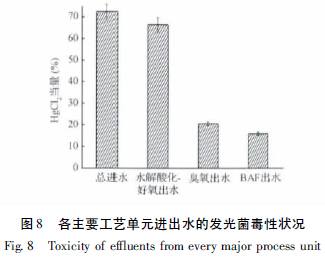

新的《制药工业水污染物排放标准》将发光菌毒性列入污染物控制标准,针对制药园区废水可能存在生物毒性的问题,本研究对H/O-O3-BAF 组合工艺各主要单元进出水进行了发光菌毒性测试,测试结果如图8 所示。

由图8 可知,该组合工艺可以有效削减废水中的发光菌急性毒性(以HgCl2计),毒性当量由72. 3μg/L 降至15. 9 μg/L。其中,臭氧的作用尤为突出,可使废水中的发光菌急性毒性由由66. 3 μg/L降至20. 5 μg/L,削减率达到69. 1%,这说明臭氧是一种针对制药园区废水中有毒有害物质有效的削减手段。

2. 4 运行成本简要分析

利用H/O-O3-BAF 组合工艺对制药工业园区综合废水进行处理,运行成本涉及的主要工艺参数: 臭氧投加量为526 mg/L,臭氧制备所需的纯氧量为1. 1 m3/t 水(根据本臭氧发生器性能及处理水量得出),好氧段曝气量为2. 5 mg/L,BAF 气水比为2. 5∶1。耗电量按9 kW·h/kg O3计算,吨水处理耗电4. 7 kW·h,电费按0. 6 元/kW·h 计,臭氧单元耗电费2. 8 元/h,取制氧费用为1. 2 元/m3,则纯氧制备费用为1. 3 元/t 水; 鼓风曝气耗电费按0. 3元/t 水计,处理费用共计4. 4 元/t 水。。

3 结论与建议

(1) 制药工业园区废水经H/O-O3-BAF 工艺处理后,出水COD 低于50 mg/L,色度降至4 倍以下,可达到《城镇污水处理厂污染物排放标准》(GB18918-2002) 中一级A 标准要求。

(2) 本实验从水体生态安全角度进行了前瞻性的研究,实验结果表明,臭氧氧化工艺可以大幅度消减制药工业园区废水的生物毒性,利用臭氧技术和生物法相结合的工艺深度处理制药工业园区废水可以将HgCl2当量毒性由72. 3 μg/L 降至15. 9 μg/L。

(3)h/O-O3-BAF 组合工艺处理制药工业园区综合废水的运行成本为4. 4 元/t 水,费用主要为纯氧的制备及臭氧发生器的电耗,可通过设置多级臭氧反应装置循环利用臭氧尾气、提高反应装置的气水混合效率、添加催化剂提高臭氧氧化能力等方式来减少臭氧的投加量,进而降低成本。