1 石油开采废水治理现状

石油开采废水中主要污染物是原油和悬浮物,为使其处理后能达到回注水质标准的要求,目前各油田采用的处理工艺大多为二段法,即除油→除悬浮物→注水,并辅以防垢、缓蚀、杀菌等化学处理措施。

水驱采油废水水质与回注水质标准见表1。

1.1 除油

除油是石油开采废水处理的重要环节 ,原油在水中的存在形式以浮油、分散油和乳化油为主 ,其中颗粒直径在 10~100μm 之间的分散油和大于 100μm的浮油占 90 %左右 ,其余为 1 ×10 - 3~10μm的乳化油。针对油粒的物理化学特性 ,目前多采用两级除油法 ,即一级重力除油、二级混凝除油法。

1.1.1 重力除油

重力除油依靠油水的比重差通过油与水的自然分离实现除油效果。重力除油可去除废水中的浮油及大部分分散油达到初步除油的目的。从目前使用情况来看 ,重力除油的主要设备有立式除油罐、斜板式隔油池及粗粒化除油罐等。

① 立式除油罐

立式除油罐均采用下向流方式 ,一般具有较大池深 ,这不仅可以提高除油效率 ,也是含油废水处理重力流程所需要的。70 年代中期 ,立式除油罐也引进了斜板技术 ,利用立式除油罐的高度 ,在罐内沉降区加设波纹斜板从而形成所谓的立式斜板除油罐 ,这种除油罐集立式除油罐与斜板隔油池的优点于一体 ,大大提高了除油效率 ,可基本去除水中的浮油和分散油。

② 粗粒化聚结器

粗粒化聚结属于物理化学法 ,通常设在重力除油工艺之前。粗粒化聚结器是利用粗粒化材料的聚结性能 ,使细小的油粒在其表面聚附成较大油粒 ,在浮力和水流冲击下 ,粒径增大的油粒脱离粗粒化材料表面而上浮。经过粗粒化处理后的污水 ,其含油量及原油性质并不发生改变 ,只是更有利于重力分离法除油。利用粗粒化聚结器可去除水中粒径在10μm以上的分散油和浮油。粗粒化聚结材料大致分为天然矿石和人工有机材料两类 ,目前应用较多的聚结材料有聚氨脂泡沫、聚丙烯泡沫、聚乙烯和聚氯乙烯 ,以及不锈钢填料等。

1.1.2 混凝破乳除油

经一级重力除油后 ,浮油和大部分分散油已被去除 ,但是颗粒直径小的乳化油仍残留在水中 ,通常采用二级混凝破乳除油。

① 混凝破乳剂

目前各油田应用的混凝剂可分为有机和无机两类 ,使用较多的是无机多价金属的水溶盐类 ,特别是铝盐和铁盐两种无机混凝剂。但近年来有机聚合物破乳剂也得到广泛应用 ,如聚丙烯酰胺、 NK型混凝剂、 ZETAG— 64型反相破乳剂等。

② 气浮技术与设备

气浮技术在石油开采废水处理上已得到广泛应用。根据产生气泡的方法不同 ,气浮形式有加压溶气气浮、叶轮浮选和电气浮等 ,在石油开采废水的处理中主要采用前两种方法。

加压溶气气浮以部分回流处理工艺的除油效果最好 ,但对运行管理的要求十分严格。回流比一般为20 %~40 % ,溶气罐压力0140~0160 MPa ,停留时间2~4 min ,空气吸入量约为废水体积的 6 %~11 %。叶轮浮选是利用叶轮高速旋转所形成的负压使空气由进气管吸入 ,在叶轮搅动下 ,空气被粉碎成细小的气泡并与污水充分混合。目前国内有关油田使用的叶轮浮选机多从美国 WEMCO公司引进。

③ 混凝除油工艺

混凝除油工艺中的主要设备为混凝除油罐 ,又称二次除油罐 ,其结构与立式除油罐基本相同 ,不同的是在罐中增设一个反应中心筒 ,使废水与混凝剂在反应筒内进行充分反应 ,以发挥药剂的混凝破乳作用。

1.2 除悬浮物

石油开采废水中的悬浮物通过过滤工艺进行去除 ,油田通常采用的过滤罐分为压力式和重力式两种。由于压力式滤罐可在工厂预制 ,而且现场安装方便 ,占地少 ,生产中运行方便 ,所以在油田中使用较多。压力式滤罐又分为立式和卧式两种 ,直径一般都不超过 3 m ,卧式滤罐由于其过滤断面悬浮物负荷不易均匀 ,因而没有立式滤罐应用得广泛压力滤罐一般都采用大阻力配水方式。目前不少油田为保证出水水质而采用两级过滤处理,第一级为双层滤料过滤,滤料通常选用石英砂和无烟煤,第二级采用纤维素滤料进行精细过滤,以确保出水中的含油量、悬浮物浓度等达到回注水质要求。

2 面临的问题及解决对策。

我国有相当多的油田已进入石油开发的中后期 ,随着驱油技术的发展 ,各油田为挖掘油层潜力 ,已开始进行二次采油、三次采油 ,这使得石油开采废水的水质情况更加复杂 ,也为石油开采废水处理回用技术提出了新的要求。

2.1 聚合物驱采废水

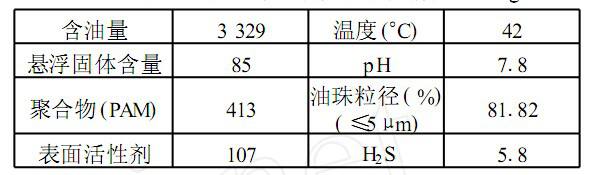

为挖掘油层潜力 ,各油田已开始应用多元聚合物化学驱采技术。由于在回注水中投加了大量的聚合物(以聚丙烯酰胺为主)和表面活性剂等化学药剂 ,导致水质情况比水驱石油废水要复杂得多 ,增加了处理难度。聚合物驱采废水水质情况(以大庆聚北 —含油污水处理站污水为例)见表2。

表2 聚合物驱采废水水质情况 mg/ L

与水驱采油废水的水质情况比较可以看出 ,聚合物驱采废水中的原油主要是以粒径很小的乳化油状态存在的 ,这使其具有较高的稳定性。另外 ,水中还含有大量的聚合物、表面活性剂等物质 ,这些物质的存在又进一步增加了原油在水中的稳定性 ,使得现有的重力除油设施除油率很低 ,效果极差;而根据聚合物驱采回注水质的要求 ,在处理过程中应将废水中的聚合物、表面活性剂等物质予以保留 ,这使得聚合物驱采废水的除油处理变得异常困难 ,也给石油废水处理回用技术提出了更高的要求。根据聚合物驱采废水的特点及其回用要求 ,处理过程应采用物理法和物理化学法 ,但表面活性剂等物质的存在增加了除油的难度。在现有的处理技术中 ,只有聚结法可以大幅度提高物理法的除油效果 ,但由于聚结材料的种类较少 ,聚结效率不高 ,导致粗粒化聚结工艺的除油效果较差。另外到目前为止 ,粗粒化聚结除油的机理尚不清楚 ,仍处于探讨阶段 ,未形成统一的理论。

总的说来有两种观点 ,即“润湿聚结”与“碰撞聚结”。“润湿聚结”建立在亲油性粗粒化材料上 ,而“碰撞聚结”建立在疏油材料基础上。因此 ,完善聚结除油机理 ,开发新型聚结材料 ,改善聚结工艺条件 ,进而提高聚结除油效率是解决聚合物驱采废水处理的有效办法。

2.2 蒸汽驱采稠油废水

现在各油田均已开始动用稠油储量 ,扩大了蒸汽驱采规模 ,使稠油废水量大幅度增加。稠油废水含油量大、温度高 ,且因其处理后回用至注汽锅炉 ,故净化后水质应满足注汽锅炉给水水质标准 ,这就对稠油废水处理技术提出了新的要求。蒸汽驱采稠油废水水质情况(以新疆油田采油一厂稠油处理站稠油废水为例)与注汽锅炉给水水质标准见表3。

从表3可以看出 ,稠油废水中含油量较高 ,而且稠油的相对体积质量与水非常接近( ≥0195) ,因而重力分离回收十分困难[5 ],现有的混凝除油工艺在处理稠油废水时 ,由于缺少一种高效、快速的破乳剂 ,普遍存在着停留时间长、设施占地大、处理效率低和运行费用高等问题。另外 ,稠油废水处理后回用 ,执行了水质指标更为严格的注汽锅炉给水水质标准 ,而现有的石油废水处理工艺对硬度、 SiO2 等几项污染物的去除几乎没有作用 ,这就要求必须增加新的深度处理技术单元和处理构筑物 ,以保证稠油废水在处理后能满足注汽锅炉给水水质要求。从目前各稠油废水处理流程的运行情况来看 ,稠油的去除是主要难题。在除油效果上 ,气浮浮选法的效率最高 ,但是没有反应迅速、破乳效果好的破乳剂进行破乳 ,稠油去除效果很难达到理想的要求 ,这就给过滤工艺增加了很大的负担 ,并影响后续除硬度、除有机物等深度处理设施的正常运转 ,因此尽快研制出一种高效、反应快速的破乳剂是解决稠油废水处理技术难题的当务之急。

2.3 低渗透油藏开采废水

低渗透油藏开采规模的逐步扩大 ,以及其对所需回注水质标准的严格要求都为低渗透油藏开采废水的处理增加了新的难度。为不堵塞地层 ,保持低渗透油藏的渗透性 ,各油田对低渗透油层回注水质的要求都极为严格,以辽河油田为例 ,其低渗透油层要求回注水的滤膜系数(0145μm 滤器) 必须 > 4 ,污染物颗粒直径必须 <0145μm ,而常规处理技术 ,包括精细过滤、活性炭吸附等都很难满足这一要求。膜处理技术在理论上可达到这一要求 ,超滤可截留水中直径 0145μm以上的颗粒,但超滤对其进水水质有严格要求 ,而且超滤膜的耐久性、抗腐蚀性以及可清洗再生程度等仍需进一步研究。。

3 展望

石油开采废水处理技术现已滞后于驱油技术的发展 ,成为驱油技术大规模推广应用的主要限制因素 ,今后应重点在以下几个方面进行研究和开发: ①研制更为有效、快速的混凝破乳剂 ,强化除油效率 ,以减轻后续处理设施的负担 ,为石油开采废水的深度处理回用提供可靠保证; ②深入研究聚结除油原理 ,寻找更为有效的聚结材料 ,以提高物理法除油效率; ③推广膜处理技术在石油开采废水处理上的应用; ④开发工艺更为先进的配套单元处理设备 ,提高处理效率 ,减少占地面积。