0 前言

生物质发电起源于20世纪70年代,自90年代以后在国外得到大力发展。近几年,国内生物质发电迅速发展,单台30MW发电机组需要除盐水约10m3/h,其超高压高温锅炉要求补给水质量标准为电导率≤0.2μS/cm,二氧化硅≤20μg/L。对于传统的离子交换除盐系统,全膜法水处理以占地面积小、自动化程度高等优势,特别适用于小出力的除盐系统。全膜法水处理中的超滤、反渗透和EDI(连续电除盐装置)在国内大型火电机组中已有成熟的应用。

1 全膜法系统介绍

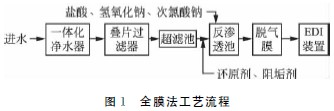

全膜法工艺流程见图1。

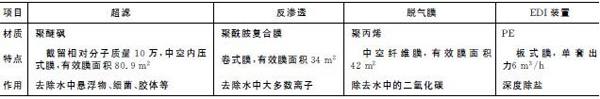

如图1所示,超滤可去除水中一定颗粒大小的杂质,降低浊度,满足反渗透进水条件;反渗透能选择性地去除98%以上的无机离子,但达不到超高压锅炉用水要求;脱气膜去除水中的二氧化碳,减轻后续EDI装置的负担,EDI装置将传统的电渗析技术和离子交换技术结合起来,进行深度除盐,出水达到锅炉用水标准。电厂使用的超滤、反渗透、脱气膜以及EDI装置参数见表1。

表1 应用膜的种类及参数

超滤和反渗透是以压力为驱动力,促使膜截留物质,为物理分离过程,超滤为低压驱动,反渗透为高压驱动。脱气膜在电厂水处理领域运用较少,它是利用扩散的原理将水中的气体去除,脱气膜内装有大量的中空纤维,水分子不能通过中空纤维上的小孔,而气体分子能通过。工作时,水流在一定的压力下从中空纤维的里面通过,而中空纤维的外面在真空泵的作用下将气体不断地抽走,形成一定的负压,水中的气体不断向外溢出,去除水中气体。脱气膜能去除约85%的二氧化碳,当进水二氧化碳低于15mg/L时,出水二氧化碳可以小于2mg/L。EDI装置是利用两端电极高压使水中带电离子移动,并配合离子交换树脂及选择性树脂膜以加速离子移动去除,生产出合格除盐水。

2 全膜法系统设计思路

电厂锅炉补给水通常要求较高的水质,除盐系统可以选择传统的阴、阳离子交换器和混合离子交换器工艺,或者选用超滤、反渗透和EDI工艺。传统离子交换除盐系统应用相当广泛,但仍然有不足:占地面积大,厂房投资较高;树脂再生时消耗大量酸碱,并排放大量酸碱废水,污染环境。近年来,膜在水处理领域运用越来越多,成本也逐渐降低,因此在生物质电厂除盐系统中优先选用全膜法。

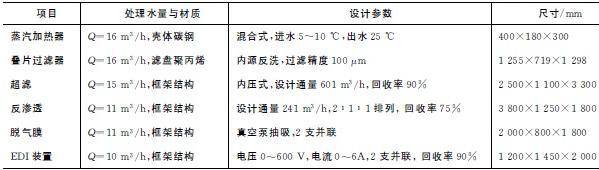

在本单元承接的这批生物质电厂设计了系统出水10m3/h的超滤、反渗透、脱气膜和EDI设备,同时选配了相应的水泵、水箱、化学加药和清洗装置。原水经过混凝、澄清和过滤去除大部分悬浮物、胶体等物质,再在蒸汽加热器里将温度升至25℃后进入化学除盐系统,化学除盐系统主要设备参数见表2。

表2 化学除盐系统主要设备参数

因本批设计兴建的生物质电厂有20多个,设计中选择了两种设备布置方式(见图2),一种是按照工艺流程布置(见图2a),主体设备、超滤、反渗透等装置均布置在化水车间内,除盐水箱容积较大布置在室外,该布置方式紧凑,占地面积小,约450m2,前期电厂采用该布置方案,后续设计中进一步优化后占地面积可达400m2,该优化过程是合理调整设备的间距以及相应厂房的大小,达到降低投资造价的理念,后期建设的电厂主要采用优化后的布置。另一种布置方式是按设备功能布置(见图2b),主体设备在化水车间,水箱均布置在室外,水泵全部布置在泵房。该布置方式操作空间大,较美观,但占地面积大,约520m2。

为了节约用地和投资成本,选择按工艺流程布置,如果不考虑用地和成本因素,建议按照设备功能布置。本批次设计中大部分电厂按工艺流程布置,小部分电厂按设备功能布置。

3 全膜法系统流程对比

根据进水水质设计了3种工艺流程,当进水含盐量分别为低、中、高时,分别设置单级反渗透、单级反渗透+脱气膜、两级反渗透,见表3。在工艺流程的选择上,按照水源水质和投资经济性两个主要因素来进行选择。

表3 3 种工艺系统流程

表3中3种工艺流程的区别在于超滤和EDI之间的设备设置不同,当只选用单级反渗透时,可以简化工艺流程,节省占地投资;当选用单级反渗透+脱气膜时,省去设置二级反渗透时相应水泵和水箱,投资造价低于两级反渗透;相对前两种工艺,采用两级反渗透工艺流程最复杂,价格最高,大型电厂量大,对水质要求也高,采用两级反渗透可以提高反渗透出水水质,是国内大型电厂一直使用的成熟工艺流程。

3种工艺流程在各生物质电厂均有设计应用,在本批次已调试和运行的20多个电厂中,出水水质能达《火力发电汽动力设备水汽质量》(GB/T 12145—2008)中电导率≤0.2μS/cm和氧化硅≤0.2μg/L的要求。从目前运行情况来看,真空泵经常过载,脱气膜运行不是很稳定,脱气膜的效果不是很明显,是否设置脱气膜装置有待商榷。按照反渗透一年99%脱盐率和三年97%脱盐率设计,建议当进水电导率高于300μS/cm时,设置两级反渗透;当进水电导率低于300μS/cm时,设置单级反渗透。

4 全膜法处理水水质要求

部分电厂调试期间各膜设备主要进出水水质要求见表4。

表4 膜设备主要进出水水质要求

除盐预处理系统为一体化净水器,集混凝、澄清和过滤为一体,设备运行时投加混凝剂(聚丙烯酰胺)和助凝剂,使出水浊度<5NTU,运行过程中要注意混凝剂投加量(一般为10~30mg/L),防止投加过多,造成对后续超滤的影响;超滤运行的过程中需定期反洗和投加盐酸、氢氧化钠、次氯酸钠等化学药剂进行加强反洗,使超滤出水浊度<0.2NTU,SDI<3,满足反渗透进水条件;反渗透进水投加还原剂和阻垢剂均为1~5mg/L,其中还原剂消除氧化剂对反渗透膜的影响,阻垢剂减轻膜结垢的倾向;未设置脱气膜的单级反渗透装置,在进水处投加碱,以减少二氧化碳的生成,减轻后续EDI设备除盐的负担;现场调试时的单级反渗透出水电导率在5μS/cm左右,满足EDI进水要求,EDI的操作电流建议设置在4A左右,若电流低,电离的H+、OH-少,再生效果会变差,若电流过高,则会影响EDI的寿命和经济性。

5 问题分析与解决措施

(1)调试期间不具备蒸汽使用条件,生水加热器无法投入运行,生水加热器可将高温蒸汽与生水混合以提高水温,达到膜系统的最佳水温25℃。冬天水温较低,对膜的通量造成影响,如果在设计出力10m3/h下运行,会加快膜通量的衰减。当水温从25℃下降到5℃时,在同样操作条件下,水量会衰减到正常水量的50%以下,严重影响制水量,如果在额定出力下运行,需要增加膜的压差,造成膜快速污染和影响膜的寿命。为了保证膜的长期稳定运行,在调试期间当水温低于15℃且生水加热器未投运时,建议系统略低于设计出力下运行,如选择8m3/h或更低,保证反渗透膜压差低于0.1MPa。

(2)部分电厂设备调试期间,控制系统不具备运行条件,采用手动操作,未做连锁和各种保护,易误操作对设备造成损坏。控制系统是影响工艺系统稳定运行的重要因素之一,如各设备进水水质要求设定值、压差设定值、各保护设定值,保证设备处于安全状态,在未投入程控的前提下,调试运行易产生误操作,对设备造成损害,而且无运行数据可查。

工艺设备安装完成后,而控制系统未安装完成或未投入运行时,为了及时调试制出合格水,工作人员可就地启动设备,调试制水。超滤、反渗透和EDI运行期间,当进水未能满足表4进水要求或膜压差超过其运行允许值时,工作人员未能及时发现并停止设备运行,会影响膜的寿命。超滤启动后,需要间隔30~45min对超滤反洗和定时化学加强洗,在未投入控制系统的前提下,需要人为计时操作,按运行流程手动开启相应阀门,化学加强洗的同时需要依次开启超滤加酸、加碱、加次氯酸钠计量泵,反渗透需要与还原剂和阻垢剂计量泵做控制连锁,同步启停。水箱和水池必须同相应水泵做控制连锁,低液位时不能启泵,高液位时不能进水。建议正式运行前,必须投入控制系统。

(3)部分电厂加药系统不完善,未投加或投加不准确,易对水质产生影响,缩短设备的寿命。一体化净水器根据系统进水调节加药量,加药量在10~30mg/L之间,若不加药,出水浊度达不到超滤进水条件,若加药量过高,易造成超滤膜压差上升快,出水SDI偏高,达不到反渗透进水条件。超滤要定时投加一定浓度的酸、碱、次氯酸钠进行化学加强洗,避免膜污染。要严格按照膜厂家推荐的加药方式和投加量来运行,以免影响膜的使用寿命。。

6 结语

针对水源水质的不同,设计了3种膜法除盐工艺流程,2种布置方式,同时应用于各生物质电厂。生物质电厂采用全膜法处理工艺,系统运行稳定,出水电导率≤0.2μS/cm,二氧化硅≤20μg/L,完全满足锅炉用水要求。建议全膜法不采用脱气膜设备,当进水电导率≤300μS/cm时,设置单级反渗透,当进水电导率>300μS/cm时设置两级反渗透。全膜法处理工艺自动化程度高,维护方便,占地面积小,在生物质电厂10m3/h的除盐系统中有着广泛的应用前景。