循环冷却水系统是天然气处理厂的重要组成部分,其冷却水根据天然气处理厂不同的天然气处理工艺装置进行设置,主要用于厂内凝析油稳定装置、乙二醇再生及注醇装置、三甘醇脱水装置、轻烃回收装置等换热器、冷却器等设备,水量通常占厂内工业用水的80%以上。冷却水在循环使用过程中会因水中的阴、阳离子的不断富集、微生物、细菌的滋生、不良电化学反应等因素,产生结垢、腐蚀等危害,沉积物堵塞设备、管线,严重时还会出现腐蚀穿孔,影响到系统的正常运行,加大了管理难度,造成了一定的经济损失。因此,循环冷却水在循环使用过程中要进行必要的水质处理[1-2]。某天然气处理厂的循环冷却水系统规模为250m3/h,每天消耗水量约50m3,平均水温30℃。此循环冷却水系统在使用过程中加有少量缓蚀阻垢剂,但是效果不明显,换热器发生腐蚀、结垢现象,影响到系统的正常运行。针对此问题,通过对循环冷却水具体的水质分析和原因的研究,提出了药剂控制方案,采用复合型缓蚀阻垢剂,并结合除氧剂和杀菌剂,取得了理想的防腐、阻垢、微生物控制效果。

1.水质情况分析

1.1水质检测

在现场观测到循环水与空气充分接触,因此取样测量了循环水中溶解氧的变化情况,对其所含离子进行了分析,检测数据见表1。

1.2细菌检测

在循环水中一般会存在着大量的细菌,因此取回水样后进行了硫酸盐还原菌、腐生菌和铁细菌的培养试验,结果见表2。

2.因素分析

根据以上循环水水质分析情况来看,引起换热器腐蚀的主要因素有下面几种情况:

2.1氧腐蚀

循环水在冷却过程中与空气充分接触,因此水中溶解有大量的氧气,溶解的氧在水中发生氧化还原反应,碳钢被腐蚀。因此,换热器腐蚀的主要因素是由氧腐蚀造成的。另外,由于管线中存在沉积物,使得氧气在沉积物上、下方形成氧浓度差,促进了阴极的氧去极化,使得反应加速进行,造成垢下腐蚀加剧。

2.2细菌腐蚀

(1)硫酸盐还原菌(SRB)

当有SRB存在时,促使SO2-4还原为S2-,同时S2-加速电化学腐蚀,并有铁的硫化物生成。同时有研究结果表明,污水中的Cl-、HCO-3、Ca2+、Fe2+对加速SRB的腐蚀有很大的促进作用,特别是垢下SRB的存在加速了对金属的局部腐蚀,直至穿孔。

(2)腐生菌(TGB)

腐生菌是异养型细菌、好气菌,在一定条件下能从有机物中得到能量,产生黏性物质,与某些代谢产物累积沉淀可造成堵塞,形成氧浓差电池引起电化学腐蚀,同时给硫酸盐还原菌提供局部厌氧区,加剧腐蚀。

(3)铁细菌(TB)

铁细菌能从氧化二价铁中得到能量,形成的氢氧化铁可在细菌膜鞘内外储存。属于好气异养菌,能分泌大量的黏性物质从而造成堵塞,一方面形成氧浓差电池引起电化学腐蚀,同时给硫酸盐还原菌提供局部厌氧区,加剧腐蚀。从上面细菌培养数据来看,循环水中腐生菌含量很高,是细菌腐蚀的主要因素,而且腐生菌对环境适应能力很强,容易产生抗药性,因此在选择杀菌剂和投加方式时要多加考虑。

3.药剂方案通过以上分析,可以得出造成换热器腐蚀的几种影响因素,而且这几种因素又是相互作用、相互促进的,因此要对其进行全面的控制。主要考虑在循环水中添加除氧、缓蚀、阻垢、杀菌类的药剂来改善冷却水水质。为保证效果,加药前对循环水的pH值进行调整,调到8.5左右,并对换热器进行清洗、预膜。

3.1药剂的筛选

(1)除氧剂

选择的除氧剂为无机盐型,并添加有催化剂,采用连续加药方式进行投加。为方便使用,将其配成15%的水溶液,并且可以与pH值调整药剂复配使用。

(2)缓蚀阻垢剂

聚磷酸盐为最常用的缓蚀剂,但磷酸盐容易促进藻类生长,引起水体的富营养化。由于冷却水水质、运行条件和材质变化较大,单一品种的缓蚀剂效果往往不够理想,因此,常采用把两种或两种以上的缓蚀剂组合成复合缓蚀剂,通过其协同作用和增效作用,提高缓蚀效果[3-4]。为安全和环保考虑,该工程特调整了一种复配的HZ-1型缓蚀阻垢剂,不但有良好的缓蚀效果,还可以阻止水中碳酸盐、硫酸盐垢的形成,并且可以安全排放。该药剂采用连续加药方式进行投加。

(3)杀菌剂

为了防止细菌产生抗药性,宜采用冲击式加药方式,以及采用两种或两种以上的杀菌剂交替使用,每种杀菌剂使用两个月。因此我们挑选了SJ-1型和SJ-2型两种杀菌剂,其中SJ-1型是季铵盐型阳离子杀菌剂,SJ-2型为醇醚类杀菌剂。这两种杀菌剂都可以满足现场的需要,杀菌效果都在90%以上。

3.2药剂投加方案

(1)除氧剂、pH值调整剂

除氧剂加药浓度为200mg/L,采用连续投加方式,按照补水量计算,每天需加除氧剂量为10kg。

早期可以投加pH值调整剂,调整循环水pH值为8.5,加药浓度为600mg/L,即每天投加30kg,然后随着水中pH值的升高逐步减少投加量。

(2)缓蚀阻垢剂

缓蚀阻垢剂初期投加量为200mg/L,一个星期后调整加药浓度为100mg/L,采用连续投加方式,每天投加量为5kg。

(3)杀菌剂

杀菌剂采用冲击式加药方式,每隔一个星期加入400mg/L的杀菌剂,即每周的投加量为20kg。

4.运行效果分析

4.1防腐效果分析

4.1.1原水腐蚀速率测定试验方法采用静态挂片失重法。将取回的冷却水各取1000mL放入1000mL细口瓶中,每个瓶中放置两片称重过的A3(76×13×1.5mm)挂片,然后将瓶口密封,瓶子放入到烘箱中。温度调为30℃,7d后取出挂片清洗掉腐蚀产物后,根据腐蚀挂片失重法测量了钢片在循环水中腐蚀速率,测定结果见表3。

4.1.2投加药剂后腐蚀速率测定在冷却水中投加水处理药剂,再次采用上述静态挂片失重法进行测定,测定结果见表4。

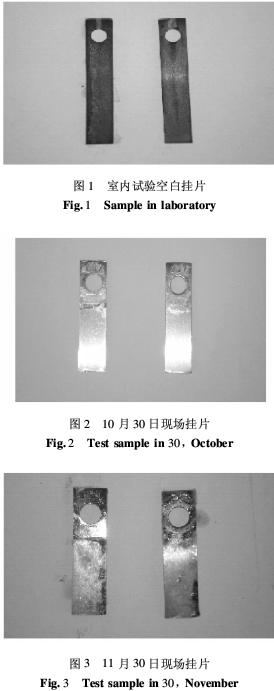

图1-4为室内空白和试验过程中腐蚀挂片。

由表3和表4可以得出,实施水处理药剂控制和投加方案后,冷却水的腐蚀速率为0.0078mm/a,缓蚀率提高了92.8%,符合《工业循环冷却水处理设计规范》(GB50050-2007)中关于碳钢设备腐蚀速率低于0.075mm/a的规定。

4.2阻垢效果分析

对于水处理药剂阻垢效果的评价,采用钙离子测定法,试验结果见表5。

通过表5可以得出,实施水处理药剂控制和投加方案后,冷却水的阻垢率为72.7%。

5.结论

该循环冷却水系统按上述防腐阻垢药剂控制方案实施后,取得理想的防腐、阻垢效果。冷却水的腐蚀速率为0.0078mm/a,缓蚀率提高了92.8%,冷却水的阻垢率为72.7%。经实际运行一年半左右表明,该药剂控制方案获得较好的效果,系统运行良好。药剂年费用约8万元人民币左右,说明此方案是经济合理的。由于循环冷却水水质的多变性,是一个动态变化过程,所以,需要进行长期性的监控,以便随时根据实际情况进行调整。