基于以上因素,大气环境质量越来越受到各国的重视,我国政府有关部门也相继制定了控制SO2和NOX排放的相关政策与法规,特别是对燃煤锅炉采取了更为严格的排放标准,要求新建电厂必须上脱硝装置才允许开工、建设、投产,最大限度减少排放到大气中的SO2和NOX等致酸性物质,如何有效地消除SO2和NOx已成为目前环境保护领域值得关注的重要课题。

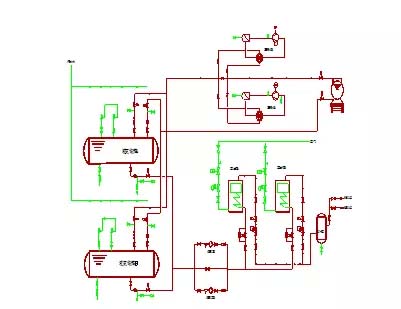

我厂是2X330MW燃煤机组采用的是选择性催化还原法(SelectiveCatalyticReduction,SCR)是目前国际上应用最为广泛的烟气脱硝技术,还原剂是氨,采用陶瓷+TiO2为基材,TiO2+V2O5为触媒(催化剂)。当装置进口烟气中NOX的含量不大于550mg/Nm3时,保证脱硝装置出口烟气中的NOX含量不大于135mg/Nm3。氨气的制备工艺(见图一),分为液氨储存系统和制备系统,外购液氨通过液氨槽车运至液氨储存区,槽车与液氨储存系统之间用液氨卸载臂连接,通过往复式液氨压缩机将液氨储罐中的气氨压缩后送入液氨槽车,利用压差将液氨槽车中的液氨输送到液氨储罐中;液氨由液氨泵或旁路管输送至液氨蒸发器,经液氨蒸发器蒸发成气氨后进入气氨缓冲罐内,气氨经管道输送至炉侧混合器内,与来自稀释风机的空气混合稀释后,进入SCR反应器。

图一:

在2011年4月#1机组投运,同年8月#2机组投运,氨区一直运行正常,每小时液氨的用量大概在150——350㎏,2012年3月发现氨气缓冲罐管道振动,经检查发现震源在缓冲罐,怀疑缓冲罐内有杂质,遂对其进行排污并提高缓冲罐压力至0.17Mpa后缓冲罐恢复正常。2012年5月运行过程中发现蒸发槽A气氨出口压力(压力测点在减压阀前)低与液氨入口压力0.3Mpa且还有恶化趋势,外供气氨压力小影响到机组脱硝运行。

2012年7月对其拆开检查发现蒸发槽内底部有黑色、黏稠状、密度较轻的含油物质,上部气氨出口管道及压力测点上有一层黑色物质(见图三),遂对其进行了清理,清理后投运设备恢复正常。出现此次异常后,我们对原因进行了分析,我厂氨气制备系统为并联制,即两个蒸发槽共用一个缓冲罐,一个缓冲罐供给两个机组使用,比正常的单元制(一对一)少一个缓冲罐。

图三:

这样的设计方式在运行中是有弊端的,首先不能保证两台蒸发器的气氨供应平衡。其次是单台蒸发器运行容易超负荷而导致液氨进入缓冲罐而引起管道结霜或震动。蒸发槽底部未加装排污阀致使液氨在气化时将杂质带入缓冲罐,对此我们加强缓冲罐的排污。2013年3月#1、2机组混合器气氨入口调整阀堵塞管径变细。拆开阀门检查(见图四),有白色物质。

图四:

对于高尘段布置的SCR脱销设备在锅炉的省煤器和空气预热器之间,其运行的安全性会直接影响到机组的可用率。无论采取何种措施,设置了反应器旁路的安全性都要高于不设置反应器旁路的安全性。但是国家为了环保取消了旁路,这就要在运行中采取各种其它措施,确保脱销设备安全、经济、和稳定运行。

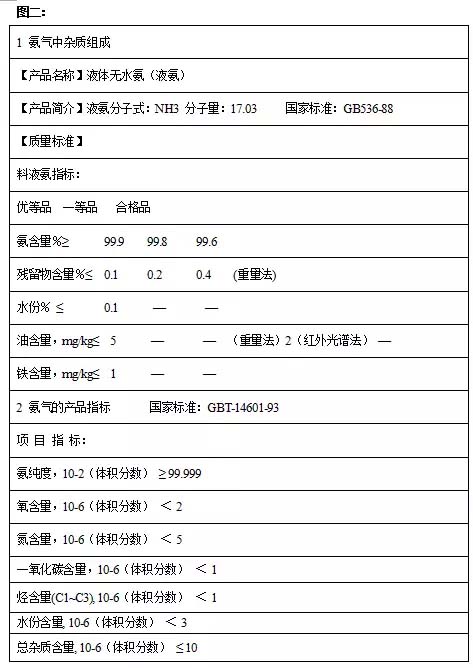

液氨储存及气氨制备都是在密闭的环境下进行的,而且前期设备安装前已进行了彻底的清理、吹扫,蒸发槽内出现杂质首先考虑是液氨出现问题。通过咨询厂家得知,液氨中杂质(见图二):主要是压缩机油及有机物,催化剂粉末,铁锈和水。

图二:

目前工业制取液氨的方式主要是利用氢和氮在高温高压时在催化剂的作用下合成得到的。其粗气中的组成杂质主要含有微量硫、水份、一氧化碳、氮气、氧气、铁杂质及其它机械杂质和油等杂质。液氨中含有硫可通过脱硫装置脱除,含有的油份可通过活性碳吸附,含有的机械杂质可通过精密过滤装置过滤,氨中含有的杂质气体可以通过萃取精馏工艺解决。氨中的水份在氨气的杂质中占有的比重较大,在实际应用解决过程中遇到的问题也较多,特别是氨气最终的脱水深度及脱水过程中产品气露点稳定性是整个工艺脱水过程中克服的难点。

液氨中的油是压缩机油,除油工序很关键,例如在硝酸生产中,进入氧化炉前必须对液氨进行除固除油,因为油会使铂网催化剂中毒,铂网跟换频繁导致生产成本很高。液氨除油的方法是先用一个预过滤器除去液氨中的固体杂质,然后采用液液聚结器进行聚结,使液氨中的油滴聚结下来,依靠液氨和油密度不同,在聚结器沉降区进行轻相和重相分离,油排入聚结器下方的集油槽,液氨较轻从聚结器上端排除,得到干净的液氨。

含有油的液氨由聚结器的进料口进入聚结器,先通过高效聚结滤芯将液氨中的油分子聚结、长大,直到分散相在聚结滤芯的外表面变成很大的油滴,依靠自身的重力在卧式容器的流动中沉降到聚结器下部的集油罐中,纯净的不含油的液氨经由聚分器的出口送出。被聚结、分离出来的油,从聚分器底部集油罐的排油口排出。在聚结器的聚结滤芯前、后处设置压差表接口,其目的是在生产中动态监控聚结滤芯的阻力降,以便确定滤芯的更换及设备的检修周期。

我们将发现的黑色杂质与白色杂质取样送至河北省电研院中心化验室进行分析,无法对其进行定性,有待于进一步的了解。基于以上情况我们经过讨论建议:一、在卸载区液氨管道上加装旁路安装预过滤器,然后安装液聚结器滤油。二、在外供气氨管道上加装气体过滤器。三,加装一个缓冲罐实现正常单元制运行,有利于运行及检修。四、蒸发槽加装底部排污。随着我国NOX的排放标准的日趋严格,脱硝已成为电厂减排、治理大气污染的主要技术方式,因此脱销设备运行中出现的问题、异常也需急待解决。在即将完成论文之际,我们感谢良村热电化学运行专工沈木申和化学检修专工岳军芳给予的大力支持和帮助。