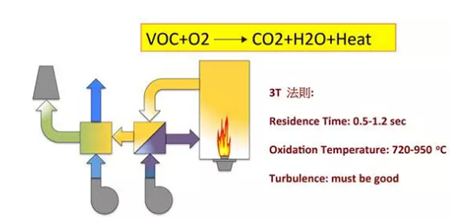

加热氧化是将碳氢化合物转化为二氧化碳(CO2)与水(H2O)的典型流程。此过程是将制成废气的温度升高以打断碳氢键,并使形成新键,以产生二氧化碳与水。

当此发生时,为一放热反应产生。可应用在所有的行业:石油炼制、石油化工、有机化工、制药、印刷、油墨、涂料、造纸、纺织、涂装、电子、胶带、烫金.....等行业。

如何处理?

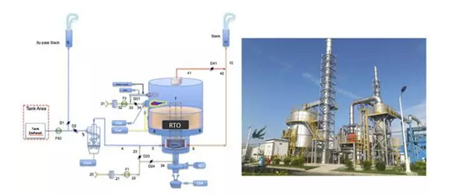

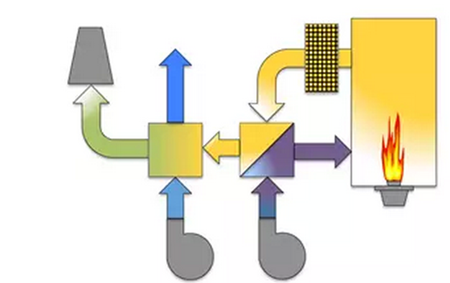

催化燃烧是典型的气固相催反应,其实质是活性氧参与的深度氧化作用。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解CO2和H2O同时放出大量热能。有机废气催化燃烧与直接燃烧相比,具有起燃温度低,能耗也小的显著特点。在某些情况下达到起燃温度后便无需外界供热。

在燃烧区域,如需保持大约250-400℃的必要温度水平,燃烧器可供额外能量。通过燃烧室后,气流向下经过交换器媒介,将其热量回收。催化剂的活性分诱导活化、稳定、衰老失活3个阶段,有一定的使用限期,催化剂的寿命一般在2年以上,而稳定性取决于耐热、抗毒的能力。

系统处理效率能够保证99%以上,主要是因为系统使用的贵金属催化剂以及专利的催化剂载体结构设计,不仅降低了化学反应温度,同时也加快了系统的反应速率,反应时间只要0.07秒,这个导致CO燃烧时同比RTO会减少3倍左右。

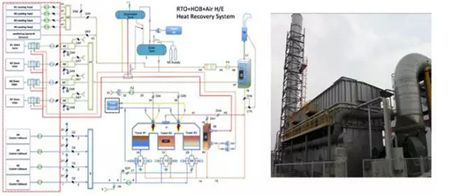

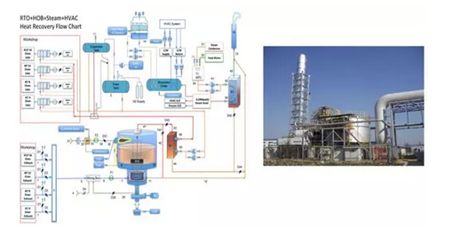

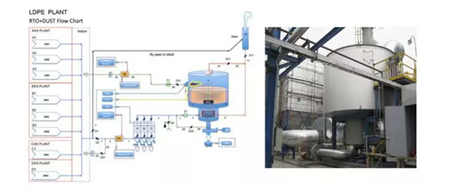

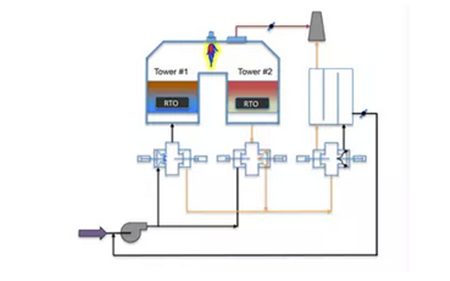

风机将废气强制送入RTO系统装置,通过入口阀门进入1号蓄热塔。废气从下向上穿过热填料床层,并在此过程中得到预热再进入燃烧室,大部分碳氢化合物会被氧化。如必要时,燃烧器可将气体加热至最终燃烧反应约为820℃温度。污染物在此过程中会被完全氧化。然后,经过净化处理的废气自上而下通过2号蓄热塔中的热填料床层,并在此过程中将携带的热量传给填料床层。当填料床层达到一定温度和/或达到其最佳蓄热点时,并在时间控制系统的控制下交替进排气阀门,使蓄热塔中的气流流向改变。未经处理的气体自下而上穿过2号塔,在燃烧室中氧化,然后作为洁净气体通过1号塔离开系统。该系统会持续切换,以确保蓄热/预热保持最佳性能。

主要是利用高达95%热回收效率的陶瓷蓄热体来取代只有60%回收效率的直燃炉金属热交换器,当时主要优点是节能。最大的缺点是在切换进排气风阀时会造成前端风压波动及出口VOC破坏率上下波动平均不到95%,不符合环保要求,必须在RTO出口加一回收塔,将风阀切换时排出的废气回收再导入RTP!

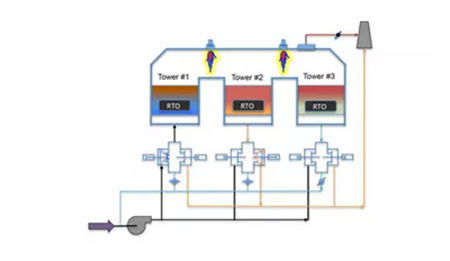

在原有二个蓄热塔的基础下再加一蓄热塔,使塔的总数为奇数。当1,2号塔在作预热及蓄热时,3号塔在为下一个处理周期前先用干净空气进行吹扫,吹扫过的气体再被风机送入RTO处理,保持整个RTO运行下总有一个塔始终处于吹扫阶段的运行模式,其优点是:在进排气阀门切换时可避免尚未进入燃室氧化的废气不会被排出,取代二塔式RTO的缺点。

多塔RTO主要是用来弥补二塔式的缺点,在原有二塔的基础上加一个塔。在破坏效率及风压稳定上均可达到理论上的要求,但在实际的使用上因进排气阀数量太多早晨故障停机的机率很高,阀门不易调整容易造成泄露,其VOC破坏率也不容易达到99%以上。

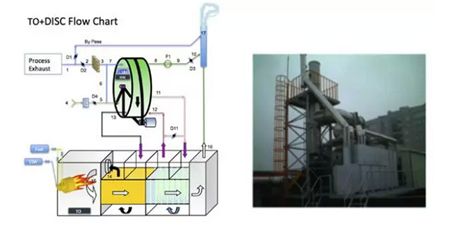

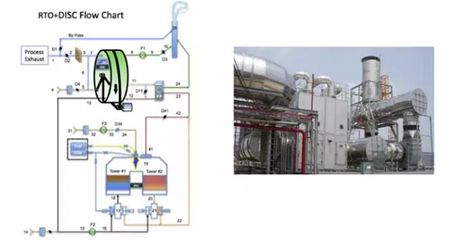

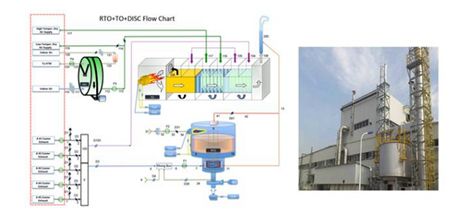

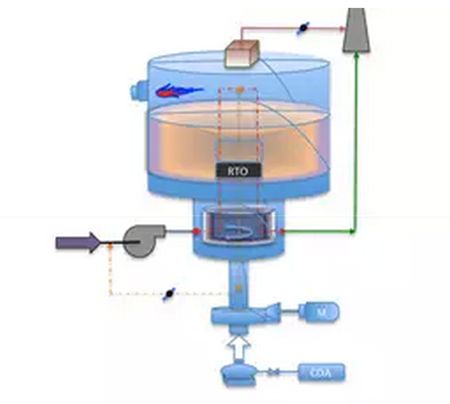

风机将废气强制送入RTO系统装置,通过转阀进入蓄热塔。蓄热塔分为12等份,其中第1-5等分为废气从下向上穿过热填料床层,并在此过程中得到预热再进入燃烧室,大部分碳氢化合物会被氧化。如必要时,燃烧器可将气体加热至最终燃烧反应约为820℃温度以上。污染物在此过程中会被完全氧化。然后,经过净化处理的废气自上而下通过第7-11等分的热填料床层,并在此过程中将携带的热量传给填料床层,同时第6,12进行吹扫以保持整个RTO运行下始终处于吹扫阶段的运行,当填料床层达到一定温度和/或达到其最佳蓄热点时,并在时间控制系统的控制下使蓄热反应塔中的气流流向改变。未经处理的气体自下而上穿过第2-6等分蓄热塔、在燃烧室中氧化,然后作为洁净气体通过第8-12等分蓄热塔离开系统,同时第6、12等分进行吹扫。该系统会持续切换,以确保蓄热/预热保持最佳性能、确保更高的气体净化效率,取代三塔式RTO的多个切换阀门的缺点,可达到较低的排放极限要求。

主要是用来弥补二、三塔式的缺点,用一个旋转式阀体取代多个进排气阀门,目前已更新到第三代机型,其功能可对附着于阀体、蓄热体、管壁的有机凝结物用炉内热气采逆流方式带出,可分离线及在线逆洗,尤其是在线逆洗,可在不停生产的情况下进行,不影响工厂产能。

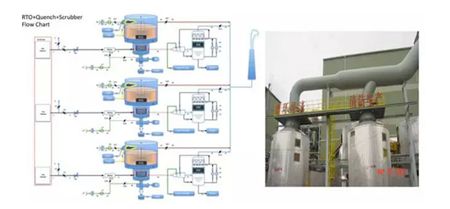

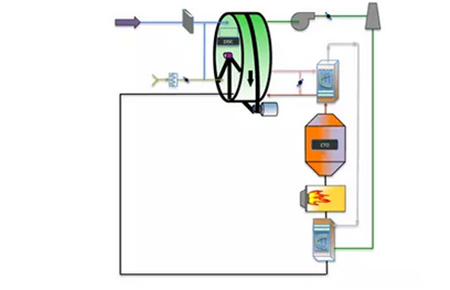

VOC浓缩装置的基本原理

浓缩转轮以陶瓷纤维为载体,表面涂布一层高效疏水性吸附材。

浓缩转轮格化区分(10:1:1)为吸附区、脱附区和冷却区,在浓缩转轮连续旋转(2~6r.p.h)通过各区。

含有VOC的空气通过前置过滤器后,送到浓缩转轮的吸附区做低温吸附,通过转轮的VOC气体被吸附剂吸附及净化后从缩转轮的吸附区另一侧排出。

吸附于浓缩转轮中的VOC(浓缩5-15倍),转至脱附区经热风约200℃±20反吹脱附,脱附后的高浓度气体可导入热氧化炉焚烧。

脱附后再转制冷却区冷却,可用外气或低浓度的VOC气体通过冷却区,冷却后的气体再经过热氧化炉产生的余热加热后可作为脱附空气使用,达到节能的效果。

案例介绍